Engrenages à crémaillère et hélicoïdaux

Augmentez l’efficacité avec les moules étagés

Doubler le volume de production tout en utilisant le même outil et la même taille de machine et avec des investissements raisonnables et des coûts unitaires nettement inférieurs ? Pour vous assurer que cette idée se concrétise, certains mouleurs par injection s’appuient sur des moules à étages, en particulier pour les pièces en plastique plus plates.

Contrairement aux moules d’injection classiques, deux lignes de séparation ou plus sont parallèles l’une derrière l’autre. Cette disposition est l’un des avantages les plus importants des moules à étages : on obtient une utilisation optimale de la force de fermeture de la machine.

Doubler les cavités signifie également doubler la production de pièces. La cadence horaire de la machine calculée proportionnellement s’étend sur un volume de production nettement plus élevé. Cela se traduit par des coûts unitaires nettement inférieurs et une augmentation considérable de la productivité.

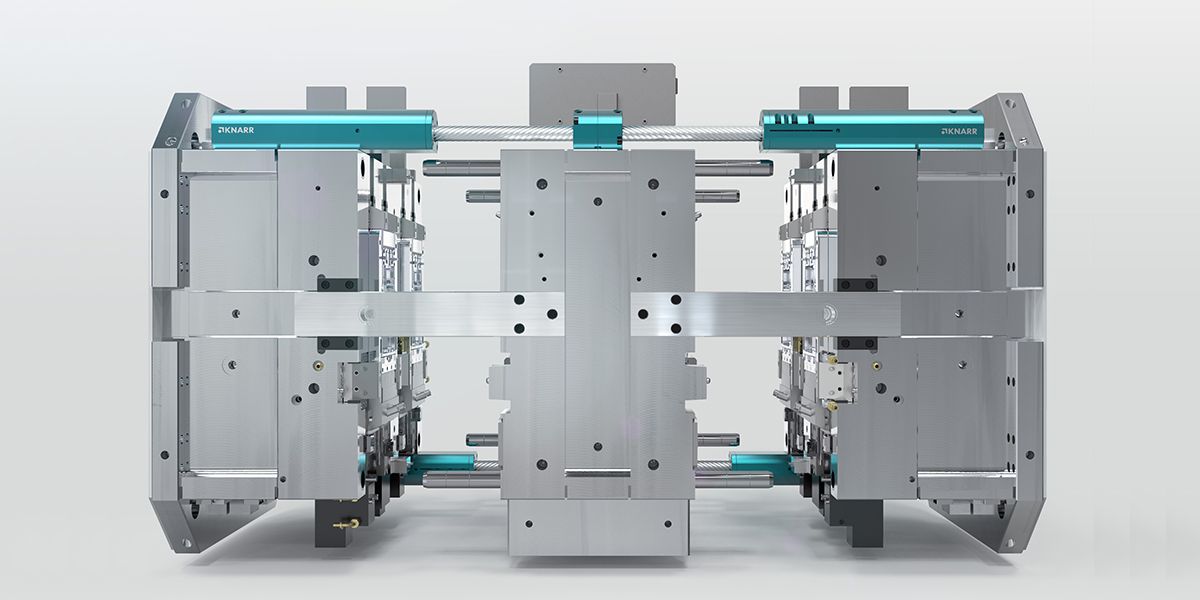

Dans la conception classique, un moule à étage est composé d’une partie centrale au milieu et de deux côtés d’éjection. KNARR propose désormais deux mécanismes d’entraînement différents pour des mouvements de levage synchrones des deux côtés. Les deux alternatives peuvent être adaptées de manière flexible à la longueur souhaitée en fonction de vos besoins.

Engrenage à crémaillère (Art. N° 461000)

L’engrenage à crémaillère classique qui peut être monté rapidement et facilement sur l’outil en tant qu’unité pré-assemblée. Selon la taille du moule, deux ou quatre de ces entraînements sont installés sur l’outil. Un boîtier fermé offre une stabilité supplémentaire. La conception bien connue mais optimisée offre plus de 30 % d’économie d’espace par rapport à des entraînements similaires.

Engrenage hélicoïdal (Art. N° 462000)

La solution innovante pour les moules à étages. Une géométrie spéciale de l’axe permet des transferts de charge nettement plus élevés. Dans le même temps, l’espace requis sur l’outil est réduit au minimum grâce à une conception encore plus compacte. L’utilisation de robots de manutention ou d’une unité d’injection supplémentaire n’est donc pas un problème. Ainsi, l’engrenage hélicoïdal n’est pas seulement une option intéressante pour les moules à grande vitesse.