Za večjo procesno zanesljivost, širše procesno okno v postopku brizganja plastike ter bistveno daljše intervale vzdrževanja družba Dressel + Höfner Automotive v svojih orodjih za brizganje plastike zdaj serijsko uporablja izmetalne zatiče s prevleko DLC in vgrajenim prezračevanjem proizvajalca standardnih komponent KNARR iz Helmbrechtsa.

Kadar avtomobilska industrija zahteva najvišjo kakovost, so strokovnjaki podjetja Dressel + Höfner Automotive GmbH, ki je član skupine Welp s sedežem v Neustadtu pri Coburgu, zelo iskani partnerji proizvajalcev originalne opreme (OEM). V podjetju nastajajo napredni sistemski sklopi in celovite rešitve na področju brizganja plastike. Z učinkovitim izkoriščanjem sinergij znotraj skupine lahko podjetje po potrebi nastopa kot celovit ponudnik storitev, ki za posamezen projekt prevzame vse faze procesa – od razvoja izdelka, izdelave orodja, brizganja in lakiranja do montaže in dostave neposredno na proizvodno linijo naročnika.

Potrebni sta najvišja varnost in stabilnost procesov, če želite dobavljati izdelke neposredno na montažni trak proizvajalca originalne opreme. Stalna kakovost in dosledno spoštovanje rokov sta pri tem samoumevna. Od dobaviteljev se pričakujejo 100-odstotno brezhibni izdelki, saj lahko že ena sama reklamacija hitro povzroči visoke stroške in obsežno porabo virov za odpravljanje napak. Zato v podjetju Dressel + Höfner Automotive veliko truda vlagajo v to, da možne reklamacije zanesljivo preprečijo, še preden sploh pride do njih.

Približno 90 % vseh naročil podjetja Dressel + Höfner Automotive prihaja iz avtomobilske industrije, preostalih 10 % pa iz splošnega strojništva in elektronske industrije. »Naročila za avtomobilsko industrijo so približno enako razdeljena na tehnične in vidne dele,« pojasnjuje Sven Hübner, vodja orodjarne v podjetju iz Neustadta. »Med njimi so številni deli z zapleteno in kompleksno geometrijo, ki zahtevajo popolno strokovno znanje naših izkušenih zaposlenih na področju izdelave orodij in brizganja plastike. A kljub temu ne moremo vedno izključiti zapletov.«

V internem oddelku za orodja podjetja 15 zaposlenih skrbi za približno 300 aktivnih orodij. Pri Dressel + Höfner Automotive so plošče orodij običajno izdelane iz jekla za orodja za brizganje plastike 1.2312, medtem ko so drugi sestavni deli orodja večinoma izdelani iz hladnodeformacijskega orodnega jekla 1.1730. Pri orodjih za dolgotrajno proizvodnjo se uporabljajo tudi korozijsko odporna jekla, kot je 1.2085. Za vse oblikovane dele orodij se v glavnem uporablja kaljeno jeklo 1.2343 ESU, občasno pa tudi druga visokolegirana jekla s trdoto do 60 HRC. To je potrebno predvsem pri obdelavi polnjenih materialov – na primer pri komponenti za head-up zaslon, ki vsebuje približno 65 % steklenih vlaken. Gospodarno življenjsko dobo orodja je v takih primerih mogoče zagotoviti le z uporabo zelo obrabno odpornih materialov.

V podjetju Dressel + Höfner Automotive se zaposleni v internem oddelku za orodjarstvo osredotočajo na oblikovne dele orodij. Nadgradnje orodij za brizganje plastike pa podjetje v celoti pridobiva od zunanjih dobaviteljev. Orodjarna ima zmogljivosti za približno petino potreb skupine po orodjih, pri čemer največja dovoljena teža posameznega orodja znaša 5 ton. Med temi so tudi večkomponentna orodja. Preostala orodja dobavljajo zanesljivi partnerji iz regije, pa tudi iz Portugalske ter – glede na zahteve naročnika – občasno tudi preverjena podjetja iz Kitajske. Poleg izdelave novih orodij je interni oddelek za orodjarstvo odgovoren tudi za popravila in redno vzdrževanje obstoječih orodij.

Specialist za standardne elemente KNARR iz Helmbrechtsa za Svena Hübnerja in njegovo ekipo že dolgo ni več le dobavitelj. Podjetje KNARR se je uveljavilo kot prva izbira zlasti na področju izmetnih sistemov: Kombinacija kakovosti izdelkov, praktičnih rešitev in jasne strategije zagotavlja varnost in učinkovitost pri vsakodnevnem delu. Sodelovanje pa seveda zajema še veliko več. Tudi pri drugih komponentah se orodjarji zanašajo na KNARR in potrjujejo pomembno vlogo frankovskega podjetja kot zanesljivega partnerja za dolgoročen uspeh v orodjarstvu.

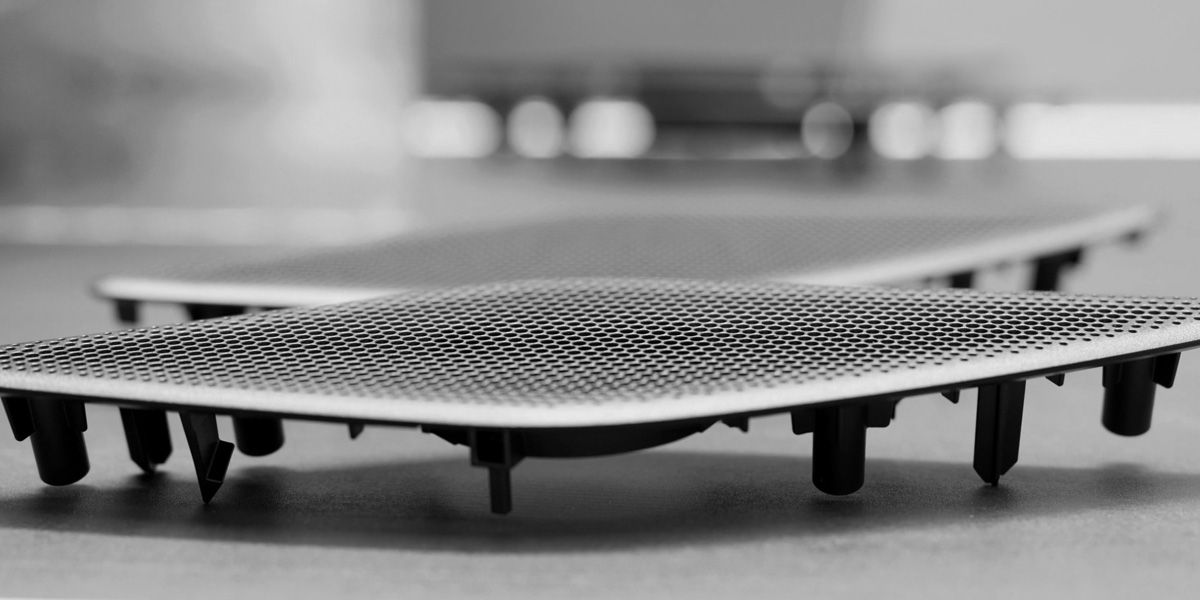

Paleta izdelkov, ki jih proizvajajo pri Dressel + Höfner Automotive, je zelo raznolika. Med vidnimi deli so na primer tudi mrežice zvočnikov za aktualni model Volkswagen Tiguan. »Takšne drobne mrežaste strukture se pri zasnovi orodja običajno razporedijo tako, da se med postopkom brizganja plastika v votlini polni od znotraj navzven,« pojasnjuje vodja orodjarstva. »V nasprotnem primeru obstaja nevarnost, da bo talina v ozkih pretočnih poteh mreže “stradala”, zaradi česar se posamezni deli votlinskega sistema ne bi popolnoma zapolnili.«

Po drugi strani pa takšni izdelki zahtevajo tudi natančno zasnovan postopek izmeta; filigranske strukture mrežice zvočnika je treba iz orodja iztisniti z minimalnimi mehanskimi obremenitvami in brez deformacij. To pa zahteva kompleksne izmetne sisteme, ki omogočajo nežno in enakomerno izmetavanje struktur iz orodja.

Pri mrežici zvočnika za model Volkswagen Tiguan, izdelani iz PC/ABS (polikarbonat/akrilonitril–butadien–stiren), – termoplastične zmesi, ki združuje prednosti obeh materialov – je bila izhodišča situacija nekoliko drugačna, pojasnjuje Sven Hübner: »Del ima široko robno območje okrog same mrežice – zapolniti to območje z vbrizgom skozi fino mrežno strukturo bi bilo izjemno zahtevno,« pravi Hübner. »Zato so naši strokovnjaki v štiridelnem orodju za dva leva in dva desna dela v robnem območju predvideli tri točke vbrizgavanja. Razmeroma majhna mrežasta struktura se tako polni obročasto, od roba proti sredini.«

Izmetalni sklop KNARR, ki vsebuje 49 medsebojno povezanih izmetalnih zatičev s premerom 1 mm na posamezno votlino, zagotavlja nežno in enakomerno izmetavanje mrežne strukture iz orodja. Pod robnimi območji mrežice zvočnika so nameščena dodatna izmetala, ki poskrbijo za brezhiben in nepoškodovan izmet vidnega dela.

Analiza toka taline v orodju je pokazala, da se tokovi plastike združujejo v središču mrežne strukture. V simulaciji sta se stisnjen zrak in neizogibni plini, nastali pri brizganju, lahko brez težav odvajali skozi konvencionalne prezračevalne kanale, medtem ko je talina enakomerno in brez praznin zapolnila mrežno strukturo.

V prvih nekaj tisoč ciklih je orodje delovalo natanko tako, kot je bilo načrtovano. Podjetje Dressel + Höfner Automotive je na montažno linijo proizvajalca originalne opreme dobavljalo 100-odstotno brezhibne izdelke. Po približno 20.000 brezhibno proizvedenih kosih pa se je nenadoma pojavila napaka – sprva komaj opazna, zato je operater na stroju za brizganje plastike ni takoj zaznal. Je pa napako takoj odkrila vhodna kontrola kakovosti pri VW. Posledica: pritožba s posledicami.

Iskanje vzroka napake je bilo razmeroma preprosto – procesni parametri na stroju za brizganje plastike se niso spremenili, prav tako ne material. Tudi na samem stroju ni bilo mogoče zaznati nobene okvare. »Ostalo je torej orodje – in hitro smo posumili, da je bil vzrok težave nezadostno prezračevanje,« se spominja Sven Hübner. »Orodje smo servisirali, očistili in ponovno sestavili. In res je napaka popolnoma izginila.«

Vendar je bilo veselje kratkotrajno – zgodilo se je natanko to, kar so orodjarji že slutili: po nadaljnjih približno 5000 ciklih se je napaka spet pojavila. »Proces je bil praktično na robu prepada,« pojasnjuje Hübner. »Že po nekaj tisoč ciklih se konvencionalni prezračevalni kanali zamašijo – to pa zahteva intervale vzdrževanja, ki bi močno zmanjšali ekonomičnost že tako natančno preračunane proizvodnje mrežic za zvočnike. Zato smo morali poiskati drugačno rešitev.«

Zlasti pri visokoviskoznih materialih odprtin za prezračevanje ni mogoče poljubno povečevati, saj bi se sicer na površini izdelka vidno odtisnile strukture velikosti že od 0,02 milimetra naprej. Alternativa so številni majhni prezračevalni kanali, pri čemer so izmetalni zatiči z možnostjo vgrajenega prezračevalnega kanala idealna rešitev. »Naš partner za standardne komponente, podjetje KNARR, je imel v svojem programu že takšne izmetalne zatiče z vgrajenim prezračevanjem – vendar šele od premera 2 milimetra naprej,« pojasnjuje Hübner.

S tesnim sodelovanjem s terensko ekipo podjetja KNARR so razvijalci orodij uspeli prepričati proizvajalca, da je tudi izmetalne zatiče s premerom 1 milimeter opremil s posebno prezračevalno geometrijo in jih vključil v standardni program. Kljub spiralno oblikovanemu prezračevalnemu kanalu je okrogla gred izmetalnega zatiča po celotnem obodu natančno vodena, za dodatno optimizacijo stabilnosti pa KNARR pri majhnih premerih uporablja izvedbo iz hitroreznega jekla (HSS).

Pri orodju za mrežice zvočnikov so orodjarji zamenjali vse štiri izmetne sklope, skupno 49 izmetalnih zatičev, z ustreznimi izvedbami z vgrajenim prezračevanjem. S tem so pridobili dovolj prezračevalnih poti, da lahko ujet zrak in plini, ki nastajajo med brizganjem, prosto uhajajo iz orodja.

In takoj je sledil uspeh: »Edina sprememba, ki smo jo izvedli, je bila zamenjava izmetalnih zatičev. Samo ta ukrep nam je omogočil štirikratno podaljšanje intervala vzdrževanja, in sicer na več kot 20.000 ciklov,« poudarja Sven Hübner. »Prezračevanje ni več omejevalni dejavnik – zdaj so to druge komponente orodja, ki določajo intervale vzdrževanja.«

Hübner in njegova ekipa se zdaj pri vseh novih orodjih standardno zanašajo na rešitev KNARR – tako pri okroglih kot tudi ploščatih izmetalnih zatičih. »Dodatno prezračevanje prek teh standardnih delov zagotavlja večjo zanesljivost in stabilnost procesa brizganja,« poudarja Hübner. »Z novimi izmetalnimi zatiči je proces postal občutno stabilnejši, hkrati pa ima operater na stroju zdaj opazno širše procesno okno. »Čim prej in bolj sproščeno se lahko zrak in plini, nastali med brizganjem, sprostijo iz orodja, tem manjša je verjetnost, da bi zaradi tega prišlo do težav.«

Ker so takšni izmetalni zatiči z vgrajenim prezračevanjem zdaj postali standardna oprema, se uporabljajo tudi v primerih, ko njihova uporaba ni nujno potrebna. Kljub temu se po besedah Svena Hübnerja to vsekakor izplača: »Res je, izmetalni zatiči z vgrajenim prezračevanjem so nekoliko dražji od standardnih izvedb. Vendar so dodatni stroški minimalni, medtem ko se je v vseh orodjih, ki smo jih opremili z njimi, procesno okno občutno razširilo. Že eno samo vzdrževanje manj večkrat pokrije začetne stroške.«

Podjetje KNARR ponuja tudi končno obdelavo za svoje standardne izvedbe izmetalnih zatičev z vgrajenim prezračevanjem. To storitev zdaj redno uporablja tudi Sven Hübner: »Izmetalni zatiči prispejo neposredno pripravljeni za vgradnjo v orodje – torej v fazi, ko naročnik pogosto že odšteva sekunde do začetka serijske proizvodnje,« pojasnjuje Hübner. »Popolnoma obdelani zatiči nam v tej fazi dajo prostor za dihanje. Vse izmetalne zatiče zdaj naročamo tudi z DLC-prevleko, ki dodatno povečuje procesno zanesljivost in zagotavlja izjemne drsne lastnosti brez uporabe maziv. To je pomembno, saj bi lahko mazivo zamašilo prezračevalni kanal, širok le 0,01 milimetra.«

Da bi zagotovili zanesljivo uporabo izmetalnih zatičev z vgrajenim prezračevanjem, so številke izdelkov vnesene v seznam delov in shranjene v sistemih za serijsko proizvodnjo. Na ta način je zagotovljeno, da se pri popravilih ali menjavah vedno uporabijo ustrezni standardni deli. »Skupaj s partnerji iz podjetja KNARR zagotavljamo večjo odpornost in stabilnost svojih procesov,« poudarja Hübner. »Na ta način dolgoročno utrjujemo svoj položaj pri naročnikih – in to je dejavnik, ki ga v konkurenci za donosna naročila nikakor ne smemo podcenjevati.«

DPodjetje Dressel + Höfner je član mednarodne skupine Welp. Z uporabo sodobnih proizvodnih zmogljivosti in bogatih izkušenj strokovnjaki za produktivnost v Neustadtu pri Coburgu v Zgornji Frankovski razvijajo in izdelujejo inteligentne sistemske in celovite rešitve na področju brizganja plastike. Dressel + Höfner se je v panogi uveljavil kot zanesljiv partner za natančno orodjarstvo in izdelavo kalupov, za visokokakovostne brizgane plastične izdelke, industrijsko lakiranje plastike ter natančno montažo plastičnih in kovinskih komponent v vgradne module, pripravljene za uporabo. Ponudniki celovitih storitev lahko na zahtevo dostavijo naročila točno ob določenem času ali v točno določenem zaporedju. Skupina Welp, ki zaposluje več kot 1000 sodelavcev, razvija in proizvaja orodja za brizganje plastike ter plastične in kovinske sestavne dele, poleg tega pa predeluje in nadgrajuje vozila po meri ter z dovršenimi rešitvami za posebne zaščite varuje človeška življenja.

Prezračevanje orodij za brizganje plastike je zahteven in kompleksen procesni izziv. Ko se talina plastike vbrizga v votlino orodja, iz nje izpodrine ujet zrak. Poleg tega številni materiali – med njimi poliamidi, poliolefini, polikarbonati, pa tudi ognjevarni in z vlakni ojačani materiali – med brizganjem sproščajo plinaste stranske produkte, ki jih je prav tako treba učinkovito odvajati. Celoten proces mora potekati tako, da ne vpliva negativno na kakovost površine izdelka. Izmetalni zatiči z vgrajenim prezračevanjem podjetja KNARR omogočajo inteligentno in enakomerno prezračevanje orodij v podjetju Dressel + Höfner Automotive. Na ta način postanejo procesi zanesljivejši, procesno okno se bistveno razširi, intervali vzdrževanja pa se lahko opazno podaljšajo.

Stabilni in odporni procesi so temelj za dobavo neposredno na montažno linijo proizvajalca originalne opreme. Zato je smiselno, da je orodje ustrezno zasnovano in da vključuje dovolj varnostnih rezerv za dolgotrajno, zanesljivo in brezhibno proizvodnjo. Obvladljiv dodaten strošek uporabe izmetalnih zatičev z DLC-prevleko in vgrajenim prezračevanjem se v praksi vsekakor izplača. Strogo gledano je prezračevanje pri orodjih tako precej širše dimenzionirano, kot je dejansko potrebno. A prav ta možnost zgodnjega odvajanja ujetega zraka in plinov iz taline plastike operaterju na stroju opazno razširi procesno okno. S tem se intervali vzdrževanja podaljšajo, morebitne moteče dejavnike pa je mogoče hitreje in enostavneje odpraviti. Že samo to več kot upraviči vsak dodaten strošek.