Dressel + Höfner renforce la sécurité des processus

grâce aux éjecteurs d’éventation de KNARR

Pour une sécurité accrue et une plus grande marge de manœuvre dans le processus de moulage par injection, ainsi que pour des intervalles de maintenance nettement plus longs, Dressel + Höfner Automotive utilise désormais en standard dans ses outils de moulage par injection des éjecteurs d’éventation revêtus de DLC du fabricant de pièces standardisées KNARR, basé à Helmbrechts.

Lorsque la plus haute qualité est exigée pour l’industrie automobile, les experts de Dressel + Höfner Automotive GmbH, une entreprise du groupe Welp située à Neustadt près de Cobourg dans le sud de l’Allemagne, sont des partenaires très recherchés par les équipementiers. C’est ici que sont développées des solutions intelligentes et complètes dans le domaine du moulage par injection plastique. Grâce à des effets de synergie judicieusement exploités au sein du groupe, l’entreprise peut, sur demande, intervenir en tant que fournisseur complet pour des projets et couvrir sans faille toutes les étapes du développement du produit jusqu’à à la livraison sur la chaîne de production du client, en passant par la fabrication d’outils, le moulage par injection, le montage et la peinture.

Une sécurité et une stabilité maximales des processus sont requises pour livrer à la chaîne de montage d’un équipementier. Une qualité élevée constante et un respect absolu des délais sont une évidence. On attend 100 % de pièces conformes, et si ce n’est pas le cas, la réclamation du client peut très vite coûter cher au fournisseur et la réparation peut nécessiter beaucoup de ressources. C’est pourquoi les responsables de Dressel + Höfner Automotive déploient des efforts considérables pour éviter de manière fiable les réclamations en amont.

Les commandes proviennent principalement de l’industrie automobile

Environ 90 % des commandes de Dressel + Höfner Automotive proviennent de l’industrie automobile, les 10 % restants provenant de secteurs tels que la construction mécanique générale ou l’industrie électronique. « Les commandes pour l’industrie automobile se répartissent à peu près à parts égales entre les pièces techniques et les pièces visibles », explique Sven Hübner, responsable de la fabrication d’outils chez l’entreprise de Neustadt. « Parmi celles-ci, on trouve également de nombreuses pièces aux géométries filigranes et complexes qui requièrent tout le savoir-faire de nos collaborateurs expérimentés dans la fabrication d’outils et le processus de moulage par injection. Et pourtant, on n’est pas toujours à l’abri de surprises. »

Les 15 collaborateurs du service interne de fabrication d’outils de l’entreprise gèrent environ trois cents outils actifs. Chez Dressel + Höfner Automotive, les plaques de moule des outils sont généralement fabriquées en acier 1.2312, les autres pièces de la structure du moule sont généralement fabriquées en acier pour travail à froid 1.1730. Pour les outils à usage continu, des aciers résistants à la corrosion tels que le 1.2085 sont également utilisés. Pour toutes les pièces de formage, on utilise principalement du 1.2343 ESR trempé, mais d’autres aciers fortement alliés jusqu’à 60 HRC sont également utilisés. Cela est également nécessaire dans les cas où des matériaux chargés sont traités. Par exemple, un composant pour un affichage tête haute contient environ 65 % de fibres de verre. Seuls des matériaux hautement résistants à l’usure permettent d’obtenir des durées d’utilisation économiques pour les outils.

Acheter ou fabriquer soi-même

Environ 90 % des commandes de Dressel + Höfner Automotive proviennent de l’industrie automobile, les 10 % restants provenant de secteurs tels que la construction mécanique générale ou l’industrie électronique. « Les commandes pour l’industrie automobile se répartissent à peu près à parts égales entre les pièces techniques et les pièces visibles », explique Sven Hübner, responsable de la fabrication d’outils chez l’entreprise de Neustadt. « Parmi celles-ci, on trouve également de nombreuses pièces aux géométries filigranes et complexes qui requièrent tout le savoir-faire de nos collaborateurs expérimentés dans la fabrication d’outils et le processus de moulage par injection. Et pourtant, on n’est pas toujours à l’abri de surprises. »

Les 15 collaborateurs du service interne de fabrication d’outils de l’entreprise gèrent environ trois cents outils actifs. Chez Dressel + Höfner Automotive, les plaques de moule des outils sont généralement fabriquées en acier 1.2312, les autres pièces de la structure du moule sont généralement fabriquées en acier pour travail à froid 1.1730. Pour les outils à usage continu, des aciers résistants à la corrosion tels que le 1.2085 sont également utilisés. Pour toutes les pièces de formage, on utilise principalement du 1.2343 ESR trempé, mais d’autres aciers fortement alliés jusqu’à 60 HRC sont également utilisés. Cela est également nécessaire dans les cas où des matériaux chargés sont traités. Par exemple, un composant pour un affichage tête haute contient environ 65 % de fibres de verre. Seuls des matériaux hautement résistants à l’usure permettent d’obtenir des durées d’utilisation économiques pour les outils.

Remplissage et démoulage uniformes de structures filigranes

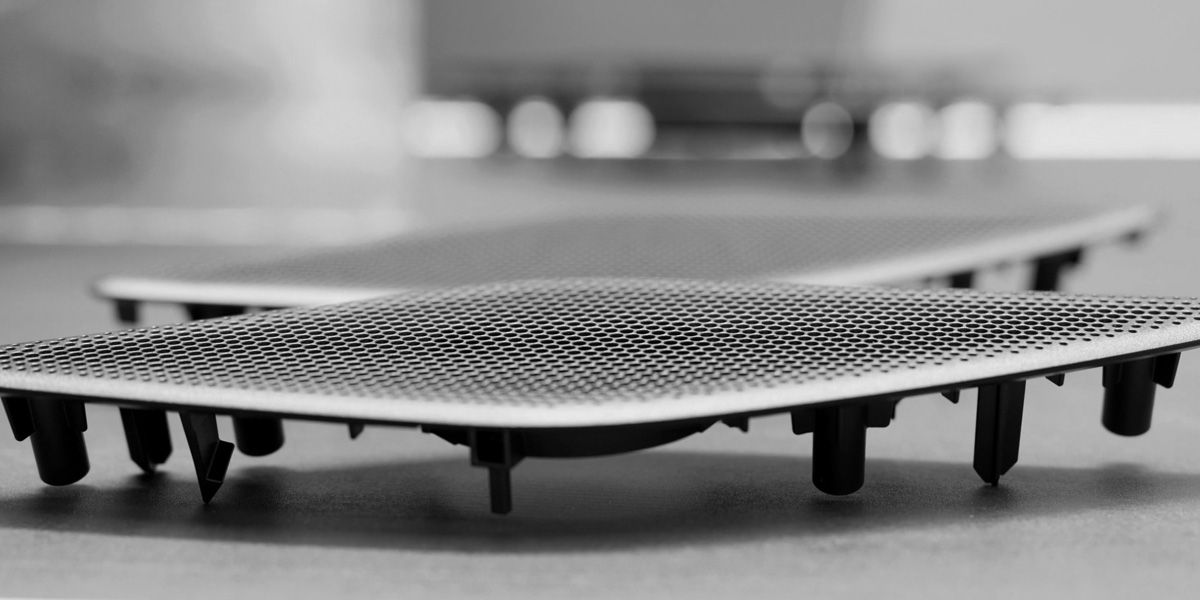

La gamme des produits fabriqués est très large. Parmi les pièces visibles produites par Dressel + Höfner Automotive, on trouve par exemple les grilles de haut-parleurs pour le modèle Tiguan actuel de Volkswagen. « Ces structures grillagées fines sont généralement disposées dans l’outil de manière à être remplies de l’intérieur lors du processus de moulage par injection », explique le responsable de la fabrication des outils. « Sinon, le plastique risque tout simplement de « s’épuiser » dans les voies d’écoulement filigranes de la grille et de ne remplir que partiellement certaines parties de la cavité. »

D’autre part, ces produits nécessitent également une procédure sophistiquée de démoulage. En effet, les structures filigranes de la grille de haut-parleur doivent pouvoir être retirées de l’outil de moulage par injection avec le moins de contrainte possible et sans déformation. Cela nécessite des systèmes d’éjection complexes qui poussent les structures hors du moule avec le moins de contrainte possible.

Les zones périphériques permettent une injection alternative

Pour la grille de haut-parleur du Tiguan en PC/ABS (polycarbonate/acrylonitrile-butadiène-styrène), un mélange thermoplastique qui combine les avantages du polycarbonate et de l’ABS, la situation de départ était différente : « La pièce présente une large zone périphérique autour de la grille proprement dite, qu’il serait très difficile de remplir par injection à travers la grille », explique M. Hübner. « Nos experts ont donc prévu trois points d’injection dans la zone périphérique du moule quadruple pour deux pièces gauches et deux pièces droites. La structure relativement petite de la grille est alors remplie de manière annulaire à partir du bord. »

Le démoulage de la structure de la grille est assisté par un ensemble d’éjecteurs KNARR comprenant au total 49 éjecteurs de 1 millimètre interconnectés, qui poussent délicatement la grille hors du moule. D’autres éjecteurs sont également présents sous les zones périphériques de la grille du haut-parleur. Cela garantit un démoulage en douceur de la partie visible.

La simulation n’est aussi bonne que les données avec lesquelles elle travaille

L’analyse Moldflow a montré la convergence des flux de plastique au centre de la grille. L’air comprimé à cet endroit et les dégagements gazeux inévitables du plastique lors du processus de moulage par injection ont pu s’échapper sans problème dans la simulation grâce à l’éventation conventionnelle. Dans la simulation, la masse fondue a rempli la structure de la grille de manière homogène et sans lacunes.

Pour les quelques milliers de premières injections, l’outil a fonctionné exactement comme prévu. Dressel + Höfner Automotive a livré 100 % de pièces conformes à la chaîne de montage de l’équipementier. Puis, après environ 20 000 pièces livrées sans défaut, un défaut est soudainement apparu, à peine visible au premier abord, de sorte que l’opérateur de la machine de moulage par injection ne l’a pas nécessairement remarqué. Le contrôle à la réception chez VW a toutefois immédiatement détecté le défaut. Conséquence : une réclamation avec toutes les conséquences que cela implique.

Un processus sur le fil du rasoir

La recherche du défaut s’est avérée relativement simple : les paramètres de la presse à injection n’avaient pas été modifiés et le matériau n’avait pas changé non plus. Aucun défaut n’était visible sur l’installation. « Il ne restait donc que l’outil, et nous avons rapidement soupçonné que le défaut était dû à une éventation insuffisante », se souvient M. Hübner. « L’outil a été entretenu, nettoyé et remonté. Et effectivement, le défaut avait complètement disparu. »

Mais la joie fut de courte durée : ce que les outilleurs avaient déjà pressenti se produisit : après environ 5 000 cycles supplémentaires, le problème réapparut. « Le processus était pour ainsi dire sur le fil du rasoir », explique M. Hübner. « En quelques milliers de coups, l’éventation conventionnelle s’encrasse, ce qui nécessite un intervalle de maintenance qui aurait fortement détérioré la rentabilité de la production déjà calculée au plus juste de la grille du haut-parleur. Nous avons donc dû chercher une autre solution. »

Éventation intelligente via les éjecteurs

Avec les matériaux à haute viscosité, les éventations ne peuvent pas être agrandies à volonté, car les structures à partir de 2/100 millimètres deviennent alors visibles. Une alternative consiste à utiliser de nombreux petits canaux d’éventation. Les éjecteurs, qui peuvent être équipés d’un canal d’éventation, sont ici tout indiquées. Notre partenaire KNARR, spécialisé dans les éléments standardisés, proposait de tels éjecteurs avec éventation intégrée, mais uniquement à partir d’un diamètre de 2 millimètres.

Grâce à une étroite collaboration avec le service commercial de KNARR, les outilleurs ont réussi à convaincre leur fabricant de pièces standardisées d’équiper également des éjecteurs d’un diamètre de seulement 1 millimètre d’une géométrie de ventilation et de les intégrer dans la gamme standard. Malgré le canal d’éventation en forme de spirale, la tige ronde de l’éjecteur reste guidée avec précision sur toute sa circonférence. Pour optimiser la stabilité, KNARR mise sur une variante HSS pour les petits diamètres.

Avantages évidents en comparaison directe

Pour l’outil de grille de haut-parleur, les outilleurs ont remplacé les quatre paquets complets comprenant chacun les 49 éjecteurs par des modèles correspondants avec éventation. Les outilleurs offrent ainsi à l’air emprisonné dans le moule et aux gaz dégagés par les plastiques une possibilité plus que suffisante de s’échapper.

Et le succès a été immédiat : « Le seul changement que nous avons apporté a été le remplacement des éjecteurs. Cela nous a permis de quadrupler l’intervalle de maintenance à plus de 20 000 coups », souligne M. Hübner. « Désormais, l’éventation n’est plus le facteur limitant, ce sont d’autres aspects qui déterminent l’intervalle de maintenance. »

L’éventation comme norme générale

Désormais, M. Hübner et son équipe misent systématiquement sur la solution d’éventation de KNARR, tant pour les éjecteurs ronds que pour les éjecteurs lame. « L’éventation supplémentaire généreuse offerte par ces composants standard apporte un gain considérable en termes de sécurité et de stabilité du processus d’injection », souligne le responsable de la fabrication des moules. Le processus est devenu beaucoup plus résilient avec les nouveaux éjecteurs, et la fenêtre de processus pour l’opérateur de la machine de moulage par injection s’est ainsi considérablement élargie. Plus l’air et les produits de dégazage peuvent s’échapper tôt et facilement de l’outil, moins il y a de risques que des problèmes surviennent. »

Une utilisation standard implique que les éjecteurs d’éventation sont également utilisés dans des cas où ils ne sont pas absolument nécessaires. Néanmoins, selon M. Hübner, cela en vaut la peine : « Oui, les éjecteurs d’éventation sont légèrement plus chers que les modèles standard. Mais le surcoût est faible et, dans tous les outils que nous en avons équipés, la fenêtre de processus a pu être considérablement élargie. Une seule maintenance économisée suffit à compenser plusieurs fois le surcoût. »

Éjecteurs préconfigurés par le spécialiste des éléments normalisés

KNARR propose également l’usinage fini pour les versions standard avec éventation. Sven Hübner utilise désormais également ce service. « Les éjecteurs sont livrés directement pour le montage des outils, c’est-à-dire à un moment où le client compte souvent déjà les secondes avant le début de la production », explique M. Hübner. Les éjecteurs préconfigurés nous permettent de gagner du temps à ce stade. De plus, nous commandons désormais systématiquement des éjecteurs avec revêtement DLC. Cela améliore encore la sécurité du processus et garantit d’excellentes propriétés de glissement sans utilisation de lubrifiant. C’est important, car les lubrifiants pourraient bloquer un canal d’éventation aussi petit que 1/100 millimètre.

Afin de garantir l’utilisation fiable des éjecteurs d’éventation, les numéros d’article sont enregistrés par défaut et repris dans la nomenclature. Cela permet de s’assurer que les éjecteurs d’éventation appropriés sont utilisés, même en cas de réparations. « En collaboration avec nos partenaires chez KNARR, nous veillons à rendre nos processus plus résilients et plus stables », souligne M. Hübner. « Nous garantissons ainsi le montage chez notre client. C’est un facteur à ne pas sous-estimer dans la concurrence pour remporter des contrats lucratifs. »

Profil : Dressel + Höfner Automotive

La société Dressel + Höfner est membre du groupe Welp, présent à l’échelle mondiale. Grâce à des installations de production modernes et à leur grande expérience, les experts en productivité de Neustadt, près de Cobourg en Haute-Franconie, développent et fabriquent des solutions intelligentes et complètes dans le domaine du moulage par injection de plastique. Dressel + Höfner s’est imposé dans le secteur comme un partenaire de choix pour la fabrication précise d’outils et de moules, les pièces moulées par injection de haute qualité, la peinture industrielle des plastiques et l’assemblage précis de composants en plastique et en métal pour former des modules prêts à monter. Ces fournisseurs complets livrent sur demande en flux tendu ou en séquence. Le groupe Welp, qui compte plus de 1 000 employés, développe et fabrique des outils de moulage par injection ainsi que des composants en plastique et en métal, construit et personnalise des véhicules et protège des vies humaines grâce à des solutions de protection spéciales sophistiquées.

Focus : Éventation des moules

L’éventation des outils de moulage par injection est un défi complexe. Lorsque la masse plastique est injectée dans la cavité, elle refoule l’air qui y est emprisonné. De plus, de nombreux plastiques, notamment les polyamides, les polyoléfines ou les polycarbonates, mais aussi les matériaux ignifugés et renforcés de fibres, forment des sous-produits gazeux lors du processus d’injection, qui doivent également être évacués. Cela doit se faire si possible sans nuire à la qualité de la surface du produit. Les éjecteurs d’éventation de KNARR favorisent une éventation intelligente et à grande échelle des moules chez Dressel + Höfner. Les processus gagnent ainsi en sécurité, la fenêtre de processus s’élargit considérablement et les intervalles de maintenance peuvent être prolongés de manière significative.

Point de vue : Payer des coûts supplémentaires sur simple suspicion ?

Des processus stables et résilients sont indispensables pour pouvoir livrer directement à la chaîne de montage chez l’équipementier. Il est judicieux de concevoir l’outil en conséquence et d’« intégrer » suffisamment de réserves pour permettre une production sûre et sans erreur à long terme. Dans ce cas, le surcoût très raisonnable lié à l’utilisation standard d’éjecteurs revêtus de DLC avec éventation en vaut vraiment la peine. À strictement parler, l’éventation des outils est alors nettement plus importante que nécessaire. Mais la possibilité d’évacuer rapidement l’air emprisonné et les gaz dégagés par la matière plastique fondue élargit considérablement la fenêtre de processus pour l’opérateur de la presse à injection. Les intervalles de maintenance sont prolongés et les éventuels facteurs perturbateurs peuvent être compensés plus facilement et plus rapidement, ce qui compense largement le surcoût.