Firma Dressel + Höfner zwiększa bezpieczeństwo procesów produkcyjnych

dzięki wypychaczom z odpowietrzaniem firmy KNARR

Aby zapewnić większe bezpieczeństwo i szersze okno procesowe w produkcji formowania wtryskowego, a także znacznie dłuższe okresy między konserwacjami, firma Dressel + Höfner Automotive stosuje obecnie w swoich formach wtryskowych standardowo wypychacze z powłoką DLC i odpowietrzaniem producenta elementów standardowych KNARR z Helmbrechts.

Gdy wymagana jest najwyższa jakość dla przemysłu motoryzacyjnego, eksperci z Dressel + Höfner Automotive GmbH, przedsiębiorstwa należącego do Welp Group z siedzibą w Neustadt koło Coburga, są bardzo poszukiwanymi partnerami producentów OEM. Powstają tu inteligentne systemy i kompletne rozwiązania w zakresie formowania wtryskowego z tworzyw sztucznych. Dzięki sensownemu wykorzystaniu efektów synergii w grupie, firma może na życzenie klienta pełnić rolę kompleksowego dostawcy i pokrywać wszystkie etapy projektu, od rozwoju produktu, poprzez produkcję narzędzi, formowanie wtryskowe, montaż i lakierowanie, aż po dostawę na linię produkcyjną klienta.

Najwyższe bezpieczeństwo i stabilność procesu są wymagane, jeśli chce się dostarczać produkty do linii montażowej producenta OEM. Stała wysoka jakość i absolutna terminowość są przy tym oczywistością. Oczekuje się stuprocentowej jakości części, a jeśli raz się to nie uda, reklamacja klienta może bardzo szybko stać się kosztowna dla dostawcy, a jej usunięcie dość pracochłonne. Dlatego też osoby odpowiedzialne w Dressel + Höfner Automotive dokładają wszelkich starań, aby z góry niezawodnie zapobiegać reklamacjom.

Zamówienia pochodzą głównie z przemysłu motoryzacyjnego

Około 90 procent zamówień w Dressel + Höfner Automotive pochodzi z przemysłu motoryzacyjnego, a pozostałe dziesięć procent z branż takich jak ogólna budowa maszyn lub przemysł elektroniczny. „Zamówienia dla przemysłu motoryzacyjnego dzielą się mniej więcej po połowie na części techniczne i części widoczne” – wyjaśnia Sven Hübner, kierownik działu narzędziowego w firmie z Neustadt. „Wśród nich znajduje się również wiele części o filigranowej i złożonej geometrii, które wymagają całego know-how naszych doświadczonych pracowników w zakresie budowy narzędzi i procesu formowania wtryskowego. Mimo to nie zawsze można uniknąć niespodzianek”.

W firmie około trzysta aktywnych narzędzi obsługuje 15 pracowników wewnętrznego działu produkcji narzędzi. Płyty formujące narzędzi w Dressel + Höfner Automotive są zazwyczaj wykonane ze stali gatunku 1.2312, pozostałe części konstrukcji form są zazwyczaj wykonane ze stali do pracy na zimno 1.1730. W przypadku narzędzi pracujących w trybie ciągłym stosuje się również stale odporne na korozję, takie jak 1.2085. Do wszystkich części formujących stosuje się głównie stal hartowaną 1.2343ESU, ale wykorzystuje się również inne stale wysokostopowe o twardości do 60 HRC. Jest to konieczne również w przypadkach, gdy przetwarzane są materiały wypełnione – na przykład komponent wyświetlacza head-up ma około 65 procent zawartości włókna szklanego. Ekonomiczny czas użytkowania narzędzi można osiągnąć tylko dzięki zastosowaniu materiałów o wysokiej odporności na zużycie.

Zakup lub własna produkcja

W Dressel + Höfner Automotive pracownicy narzędziowni koncentrują się na elementach formujących. Konstrukcje narzędzi do form wtryskowych są w całości pozyskiwane z zewnątrz. Narzędziowcy mają moce produkcyjne pozwalające na zaspokojenie około jednej piątej zapotrzebowania na narzędzia w grupie, a limit wagowy wynosi 5 ton. Wśród nich znajdują się również narzędzia wielokomponentowe. Pozostała część jest dostarczana przez sprawdzonych partnerów z regionu, ale także z Portugalii, a w niektórych przypadkach, zgodnie z wytycznymi klienta, również przez wykwalifikowane przedsiębiorstwa z Chin. Oprócz nowych narzędzi, do zakresu zadań wewnętrznego działu narzędziowego należy również naprawa i konserwacja narzędzi.

Specjalista w dziedzinie elementów normalizowanych, firma KNARR z Helmbrechts, już dawno stała się dla Svena Hübnera i jego zespołu czymś więcej niż tylko dostawcą. KNARR stał się pierwszym wyborem zwłaszcza w zakresie systemów wyrzutników: połączenie jakości produktów, praktycznych rozwiązań i jasnej strategii zapewnia bezpieczeństwo i wydajność w codziennej pracy. Współpraca wykracza jednak daleko poza ten zakres. Konstruktorzy form ufają firmie KNARR również w przypadku innych komponentów, potwierdzając znaczenie tego frankońskiego przedsiębiorstwa jako niezawodnego partnera zapewniającego długotrwały sukces w produkcji narzędzi.

Równomierne wypełnianie i wyjmowanie z formy filigranowych struktur

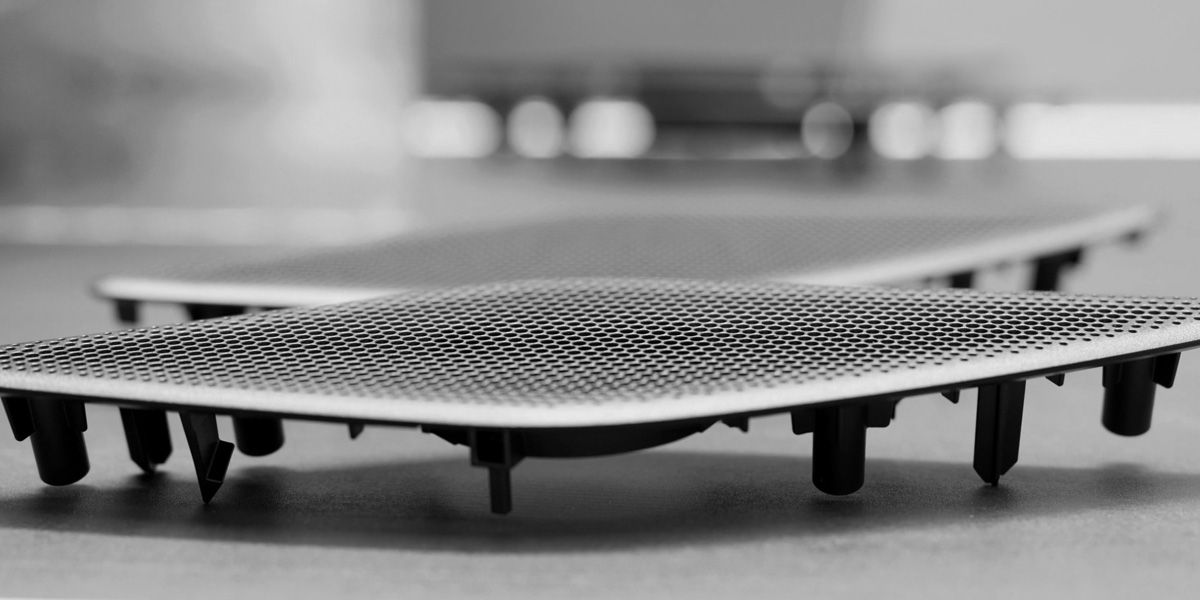

Zakres produkowanych produktów jest bardzo szeroki. Do elementów widocznych produkowanych przez Dressel + Höfner Automotive należą na przykład obudowy głośników do aktualnego modelu Tiguan firmy Volkswagen. „Takie delikatne struktury kratkowe są zazwyczaj rozmieszczane w narzędziu w taki sposób, aby podczas procesu formowania wtryskowego były wypełniane od wewnątrz”, wyjaśnia kierownik produkcji narzędzi. „W przeciwnym razie istnieje ryzyko, że tworzywo sztuczne po prostu „zagłodnieje” w filigranowych kanałach przepływowych kratki i części wnęki nie będą mogły zostać całkowicie wypełnione”.

Z drugiej strony, takie produkty wymagają również wyrafinowanego podejścia do wyjmowania z formy – w końcu filigranowe struktury kratki głośnika powinny być wyjmowane z formy wtryskowej przy jak najmniejszym obciążeniu i bez odkształceń. To z kolei wymaga złożonych systemów wypychaczy, które wypychają struktury z formy przy jak najmniejszym obciążeniu.

Obszary brzegowe umożliwiają alternatywne wtryskiwanie

W przypadku obudowy głośnika Tiguan wykonanej z PC/ABS (poliwęglanu/akrylonitrylo-butadieno-styrenu), mieszanki termoplastycznej łączącej zalety poliwęglanu i ABS, sytuacja wyjściowa była inna: „Element ten ma duży obszar brzegowy wokół właściwej kratki – wypełnienie go wtryskiem przez kratkę byłoby dużym wyzwaniem”, relacjonuje Hübner. „Nasi eksperci przewidzieli zatem w czterokrotnym narzędziu dla dwóch lewych i dwóch prawych elementów po trzy punkty wtrysku w obszarze brzegowym – stosunkowo mała struktura kratki jest następnie wypełniana pierścieniowo od krawędzi”.

Wyjmowanie struktury kratki z formy wspomaga pakiet wypychaczy KNARR z łącznie 49 połączonymi wypychaczami 1 mm, które delikatnie wypychają kratkę z formy. Dodatkowo pod krawędziami kratki głośnika znajdują się kolejne wypychacze. Zapewnia to delikatne wyjmowanie widocznej części.

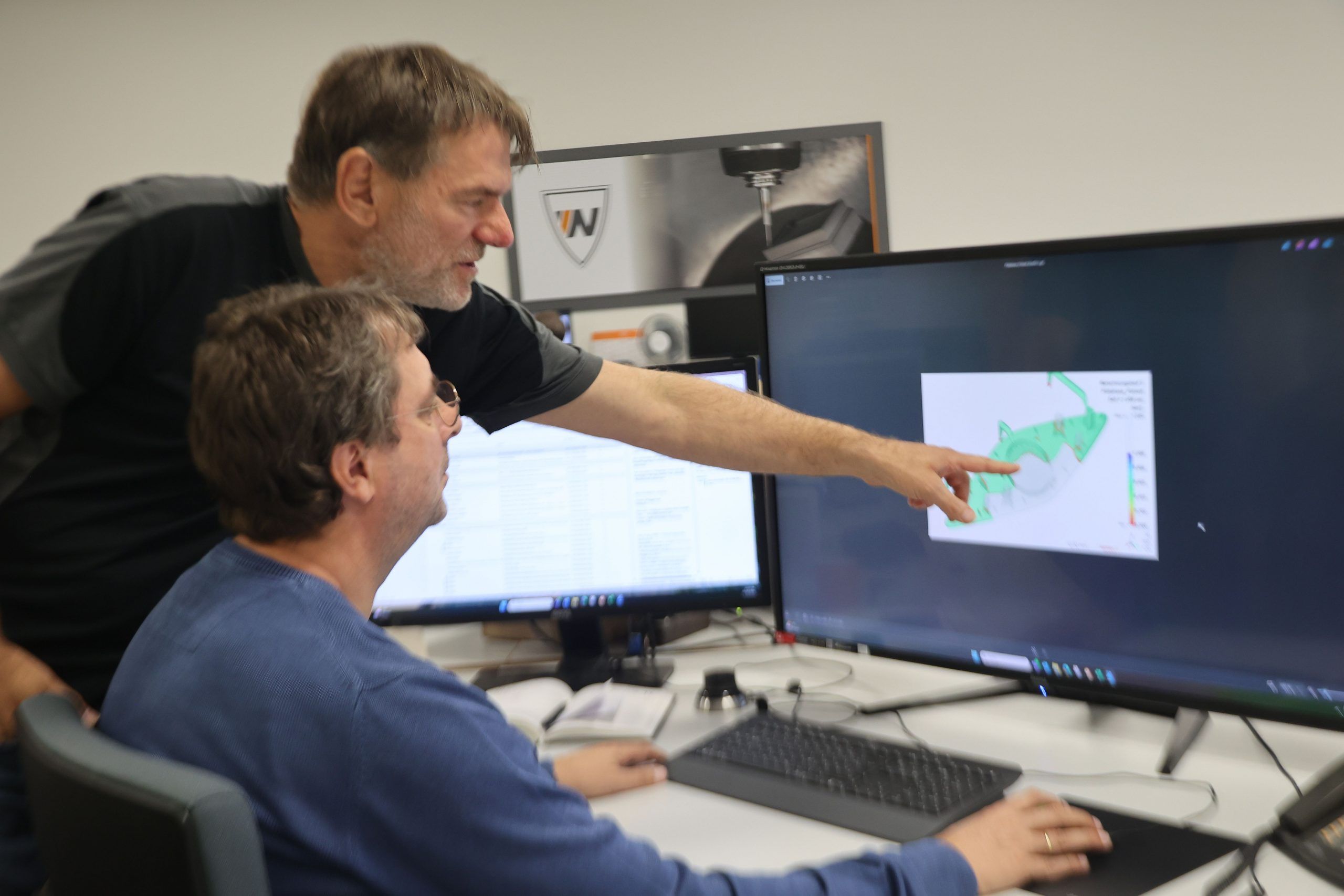

Symulacja jest tak dobra, jak dane, na których się opiera

Analiza Moldflow wykazała zbieżność strumieni tworzywa sztucznego w środku kratki. Sprężone tam powietrze i nieuniknione podczas procesu formowania wtryskowego odgazowanie tworzywa sztucznego mogły bez problemu odpłynąć w symulacji poprzez konwencjonalne odpowietrzanie, a stopione tworzywo wypełniło w symulacji strukturę kratki w sposób jednorodny i bez luk.

Przez pierwsze kilka tysięcy cykli narzędzie działało dokładnie tak, jak przewidywano. Firma Dressel + Höfner Automotive dostarczyła w stu procentach dobre części na linię montażową producenta OEM. Następnie, po około 20 000 bezbłędnie dostarczonych części, nagle pojawił się błąd – początkowo ledwo widoczny, więc pracownik obsługujący wtryskarkę niekoniecznie musiał go zauważyć. Kontrola wejściowa w firmie VW natychmiast wykryła jednak błąd. Konsekwencją tego było zgłoszenie reklamacyjne wraz ze wszystkimi tego skutkami.

Proces na ostrzu brzytwy

Wyszukanie usterki okazało się stosunkowo łatwe – parametry wtryskarki nie zostały zmienione, nie zmieniono również materiału. Nie stwierdzono również żadnych usterek w urządzeniu. „Pozostało więc narzędzie – i szybko podejrzewaliśmy, że usterka wynikała z niewystarczającego odpowietrzenia”, wspomina Hübner. „Narzędzie zostało poddane konserwacji, wyczyszczone i ponownie zamontowane. I rzeczywiście – usterka całkowicie zniknęła”.

Radość trwała jednak krótko – spełniło się to, co przewidywali konstruktorzy narzędzi: po kolejnych około 5000 cyklach usterka powróciła. „Proces był praktycznie na ostrzu noża” – wyjaśnia Hübner. „W ciągu kilku tysięcy wtrysków konwencjonalny system odpowietrzania ulega zatykaniu, co wymagało przeprowadzania konserwacji w odstępach czasu, które znacznie pogorszyłyby rentowność i tak już napiętego harmonogramu produkcji obudów głośników. Musieliśmy więc poszukać innego rozwiązania”.

Inteligentne odpowietrzanie za pomocą wypychacza

W przypadku materiałów o wysokiej lepkości nie można dowolnie zwiększać otworów wentylacyjnych, ponieważ struktury o wielkości powyżej 2/100 milimetra stają się widoczne. Alternatywą jest zastosowanie wielu małych kanałów wentylacyjnych. W tym przypadku sprawdzają się wypychacze, które można wyposażyć w kanał wentylacyjny. Nasz partner w zakresie elementów normalizowanych, firma KNARR, miała w swojej ofercie takie wypychacze z odpowietrznikiem – jednak tylko o średnicy od 2 milimetrów.

Dzięki ścisłej współpracy z przedstawicielami handlowymi firmy KNARR konstruktorom narzędzi udało się przekonać producenta elementów normalizowanych wyposażenia wypychaczy o średnicy zaledwie 1 milimetra w geometrię odpowietrzającą i włączenia ich do standardowego asortymentu. Pomimo spiralnego kanału odpowietrzającego okrągły trzon wypychacza pozostaje precyzyjnie prowadzony na całym obwodzie. W celu optymalizacji stabilności firma KNARR stosuje w przypadku małych średnic wariant HSS.

Zalety widoczne w bezpośrednim porównaniu

W przypadku narzędzia do produkcji kratki głośnika konstruktorzy narzędzi zastąpili cztery kompletne zestawy, każdy zawierający wszystkie 49 wypychaczy, odpowiednimi modelami z odpowietrzeniem. W ten sposób konstruktorzy narzędzi zapewniają wystarczającą przestrzeń do ucieczki powietrza uwięzionego w formie oraz gazów wydzielających się z tworzyw sztucznych. Sukces pojawił się natychmiast: „Jedyną zmianą, jaką wprowadziliśmy, była wymiana wypychacza. Dzięki temu udało nam się czterokrotnie wydłużyć okres między konserwacjami do ponad 20 000 cykli”, podkreśla Hübner. „Obecnie wentylacja nie jest już czynnikiem ograniczającym – teraz są to inne kwestie, które ograniczają okres między konserwacjami”.

Odpowietrzanie jako ogólny standard

Obecnie Hübner wraz ze swoim zespołem standardowo stosuje rozwiązanie odpowietrzające firmy KNARR – zarówno w przypadku wyrzutników okrągłych, jak i wypychaczy płaskich. „Dodatkowe odpowietrzanie za pomocą tych standardowych elementów zapewnia znacznie większe bezpieczeństwo i stabilność procesu formowania wtryskowego”, podkreśla kierownik działu produkcji narzędzi. Dzięki nowym wypychaczom proces stał się znacznie bardziej odporny, a okno procesowe dla pracowników obsługujących wtryskarkę znacznie się poszerzyło. Im szybciej i swobodniej powietrze i produkty odgazowania mogą wydostawać się z narzędzia, tym mniejsze jest prawdopodobieństwo wystąpienia problemów.

Standardowe zastosowanie oznacza, że wypychacze z odpowietrzaniem są stosowane nawet w przypadkach, gdy nie są one absolutnie konieczne. Niemniej jednak, według Hübnera, opłaca się to: „Tak, wypychacze z odpowietrzaniem są nieco droższe niż modele standardowe. Jednak dodatkowy koszt jest niewielki, a we wszystkich narzędziach, w których je zastosowaliśmy, udało się znacznie poszerzyć zakres procesów. Już jedna zaoszczędzona konserwacja wielokrotnie rekompensuje dodatkowe koszty”.

Gotowe konfiguracje usług skracania wypychacza od specjalisty w dziedzinie elementów normalizowanych

KNARR oferuje również gotową obróbkę standardowych wersji z odpowietrzaniem. Z tej usługi korzysta obecnie również Sven Hübner. „Wypychacze trafiaja bezpośrednio do montażu narzędzia – czyli w fazie, w której klient często liczy już sekundy do rozpoczęcia produkcji”, wie Hübner. Gotowe systemy wypychaczy dają nam w tej fazie trochę oddechu. Ponadto zamawiamy teraz wypychacze wyłącznie z powłoką DLC. Poprawia to dodatkowo bezpieczeństwo procesu i zapewnia doskonałe właściwości ślizgowe bez stosowania smarów. Jest to ważne, ponieważ smary mogłyby zatykać kanał odpowietrzający o wymiarach 1/100 milimetra.

Aby zapewnić niezawodne działanie wypychaczy z odpowietrzaniem, numery artykułów są zapisywane jako standardowe i przenoszone do listy części. Dzięki temu nawet w przypadku napraw można mieć pewność, że zostaną użyte właściwe wypychacze. „Wspólnie z naszymi partnerami z firmy KNARR dbamy o to, aby nasze procesy były bardziej odporne i stabilne”, podkreśla Hübner. „W ten sposób zapewniamy montaż u naszego klienta. Jest to czynnik, którego nie należy lekceważyć w konkurencji o lukratywne zlecenia”.

Profil: Dressel + Höfner Automotive

Firma Dressel + Höfner jest członkiem działającej na całym świecie grupy Welp. Dzięki nowoczesnym zakładom produkcyjnym i bogatemu doświadczeniu eksperci ds. wydajności z Neustadt koło Coburga w Górnej Frankonii opracowują i produkują inteligentne systemy i kompleksowe rozwiązania w zakresie formowania wtryskowego tworzyw sztucznych. Firma Dressel + Höfner ugruntowała swoją pozycję w branży jako partner w zakresie precyzyjnej budowy narzędzi i form, wysokiej jakości elementów formowanych wtryskowo, przemysłowego lakierowania tworzyw sztucznych oraz dokładnego montażu elementów z tworzyw sztucznych i metalu w gotowe do montażu moduły. Kompleksowi dostawcy realizują zamówienia na życzenie klienta w systemie just in time lub just in sequence. Grupa Welp, zatrudniająca ponad 1000 pracowników, zajmuje się projektowaniem i produkcją narzędzi do formowania wtryskowego oraz elementów z tworzyw sztucznych i metalu, budową i uszlachetnianiem pojazdów na indywidualne zamówienie oraz ochroną życia ludzkiego dzięki wyrafinowanym rozwiązaniom w zakresie ochrony specjalnej.

Fokus: Odpowietrzanie form

Odpowietrzanie form wtryskowych stanowi złożone wyzwanie. Kiedy masa tworzywa sztucznego jest wtryskiwana do wnęki, wypiera ona uwięzione w niej powietrze. Ponadto wiele tworzyw sztucznych – między innymi poliamidy, poliolefiny lub poliwęglany, ale także materiały ognioodporne i wzmocnione włóknami – podczas procesu wtrysku tworzy gazowe produkty uboczne, które również muszą zostać usunięte. Musi to odbywać się w miarę możliwości bez negatywnego wpływu na jakość powierzchni produktu. Wypychacze z odpowietrzaniem KNARR wspomaga inteligentne i powierzchowne odpowietrzanie form w firmie Dressel + Höfner. Dzięki temu procesy stają się bezpieczniejsze, okno procesowe znacznie się powiększa, a interwały konserwacji mogą być znacznie wydłużone

Stanowisko: Płacić dodatkowe koszty na podstawie podejrzeń?

Stabilne, odporne procesy są podstawą do bezpośredniej dostawy do linii montażowej OEM. Sensowne jest odpowiednie zaprojektowanie narzędzia i „wbudowanie” wystarczających rezerw, aby umożliwić trwałą, bezpieczną i bezbłędną produkcję. W tym przypadku bardzo niewielki dodatkowy nakład związany ze standardowym stosowaniem wypychaczy pokrytych powłoką DLC z odpowietrzaniem jest w każdym przypadku opłacalny. Ściśle rzecz biorąc, wentylacja narzędzi jest wtedy znacznie większa niż to faktycznie konieczne. Jednak możliwość wczesnego usuwania uwięzionego powietrza i gazów z topionego tworzywa sztucznego znacznie otwiera okno procesowe dla pracownika obsługującego wtryskarkę. Przedłużają się interwały konserwacji, a ewentualne czynniki zakłócające można łatwiej i szybciej złagodzić – już samo to z nawiązką rekompensuje dodatkowe wydatki.