Dressel + Höfner crește fiabilitatea proceselor

datorită aruncătorilor pentru aerisire de la KNARR

Pentru o mai mare fiabilitate a procesului și o fereastră de proces mai mare în procesul de turnare prin injecție, precum și pentru intervale de întreținere semnificativ mai lungi, Dressel + Höfner Automotive utilizează acum în mod standard, în matrițele sale de injecție, Aruncătoare pentru aerisire cu acoperire de la producătorul de piese standard KNARR din Helmbrechts.

Atunci când industria auto are nevoie de cea mai înaltă calitate, experții de la Dressel + Höfner Automotive GmbH, o companie a grupului Welp cu sediul în Neustadt, lângă Coburg, sunt parteneri foarte căutați de producătorii de echipamente originale. Aici sunt create sisteme inteligente și soluții complete în domeniul turnării prin injecție a plasticului. Datorită utilizării raționale a efectelor de sinergie în cadrul grupului, compania poate acționa ca furnizor de servicii complete pentru proiecte la cerere, acoperind toate etapele de la dezvoltarea produsului, fabricarea sculelor, turnarea prin injecție, asamblare și vopsire până la livrarea la linia de producție a clientului.

La livrarea către linia de asamblare a unui OEM sunt necesare fiabilitatea și stabilitatea maximă a procesului. Calitatea ridicată și consecventă și respectarea absolută a termenelor limită sunt o chestiune de rutină. Se așteaptă ca piesele să fie sută la sută bune, iar dacă acest lucru nu se întâmplă, reclamația clientului poate deveni foarte repede costisitoare pentru furnizor, iar rectificarea poate fi destul de consumatoare de resurse. Acesta este motivul pentru care responsabilii de la Dressel + Höfner Automotive depun toate eforturile pentru a evita în mod fiabil reclamațiile în avans.

Comenzile provin în principal din industria auto

Aproximativ 90% din comenzile Dressel + Höfner Automotive provin din industria auto, restul de 10% provenind din sectoare precum ingineria mecanică generală sau industria electronică. „Comenzile pentru industria auto sunt împărțite aproximativ în mod egal între piese tehnice și piese vizibile”, explică Sven Hübner, șeful departamentului de fabricare a sculelor din cadrul companiei din Neustadt. „Acestea includ numeroase piese cu geometrii complicate și complexe, care necesită toată expertiza angajaților noștri experimentați în fabricarea sculelor și turnarea prin injecție. Și totuși, nu ești întotdeauna imun la surprize.”

Cei 15 angajați din departamentul intern de scule al companiei sunt responsabili pentru aproximativ trei sute de scule active. La Dressel + Höfner Automotive, plăcile formă ale sculelor sunt, de obicei, fabricate din oțel 1.2312, pentru matrițe de injecție plastic, în timp ce celelalte părți ale structurii matriței sunt, în general, fabricate din oțel pentru scule pentru prelucrare la rece 1.1730. Oțelurile rezistente la coroziune, cum ar fi 1.2085, sunt, de asemenea, utilizate pentru scule de anduranță. Oțelul 1.2343 ESR călit este utilizat în principal pentru toate piesele de turnare, dar se folosesc și alte oțeluri înalt aliate de până la 60 HRC. Acest lucru este necesar și în cazurile în care sunt prelucrate materiale de adaos – de exemplu, o componentă pentru un head-up display are un conținut de fibră de sticlă de aproximativ 65 %. Timpii de funcționare economici pentru unelte pot fi realizați numai cu materiale foarte rezistente la uzură.

Achiziționare sau producție proprie

La Dressel + Höfner Automotive, personalul intern de fabricare a sculelor se concentrează pe piesele de turnare. Suprastructurile pentru sculele de turnare prin injecție sunt achiziționate în întregime din exterior. Fabricanții de scule au capacitatea necesară pentru aproximativ o cincime din cerințele de scule ale grupului, cu o limită de greutate de 5 tone. Acestea includ, de asemenea, matrițe multicomponente. Restul este furnizat de parteneri de încredere din regiune, dar și din Portugalia și, în funcție de specificațiile clientului, ocazional de companii calificate din China. Pe lângă sculele noi, departamentul intern de scule este responsabil și de repararea și întreținerea sculelor.

Specialistul în piese standard KNARR din Helmbrechts a fost mult timp mai mult decât un simplu furnizor pentru Sven Hübner și echipa sa. KNARR s-a impus ca prima alegere în special pentru sistemele de aruncare: Combinația dintre calitatea produselor, soluții practice și o strategie clară creează siguranță și eficiență pentru munca de zi cu zi. Desigur, cooperarea merge mult mai departe. Fabricanții de matrițe se bazează pe KNARR și pentru alte componente, confirmând importanța companiei franconiene ca partener de încredere pentru succesul pe termen lung în fabricarea matrițelor.

Umplerea și demularea celor mai fine geometrii

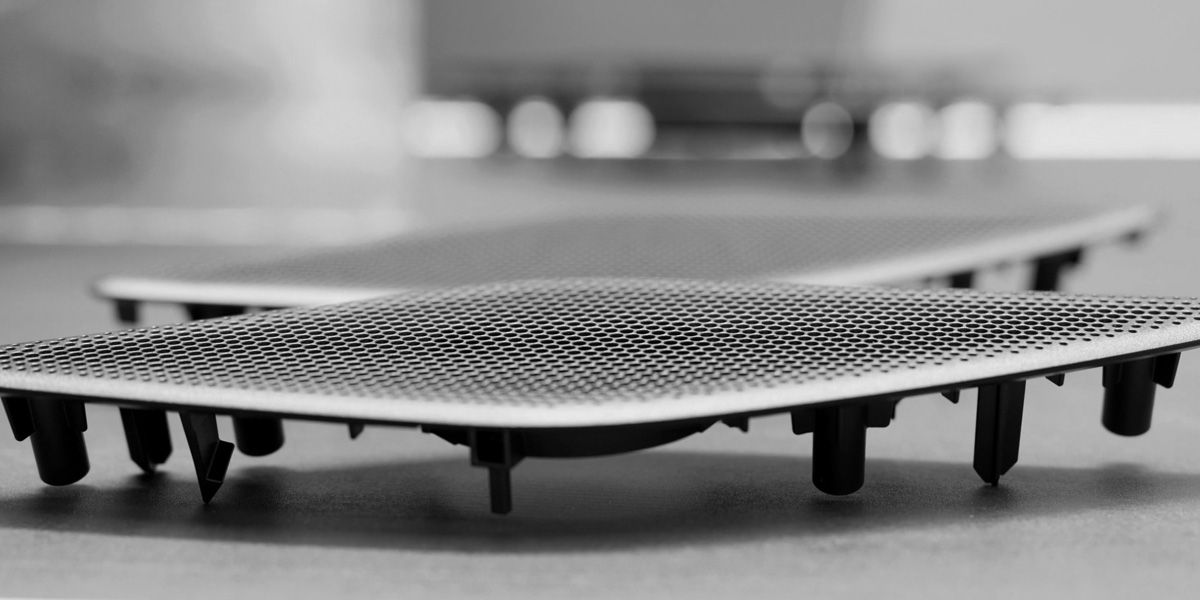

Gama de produse fabricate este foarte largă. Piesele vizibile produse la Dressel + Höfner Automotive includ, de exemplu, grilele difuzoarelor pentru modelul actual Volkswagen Tiguan. „Astfel de structuri fine ale grilei difuzoarelor sunt în mod normal proiectate în matriță astfel încât să fie umplute din interior spre exterior în timpul procesului de turnare prin injecție”, explică managerul de construcție a matriței.

„În caz contrar, există riscul ca plasticul să «încetinească» pur și simplu în căile de curgere mai fine ale grilei, iar anumite părți ale cavității să poată fi umplute doar incomplet.”

Pe de altă parte, astfel de produse necesită, de asemenea, un proces sofisticat de remodelare – la urma urmei, structurile fine ale grilei difuzorului trebuie să poată fi scoase din matrița de injecție cu cât mai puține tensiuni posibil și fără deformare. Acest lucru necesită, la rândul său, sisteme complexe de aruncare să împingă structurile din matriță cu cât mai puțin stres posibil.

Zonele marginale permit o injecție alternativă

Situația inițială a fost diferită pentru grila difuzoarelor Tiguan realizată din PC/ABS (policarbonat/acrilonitril butadien stiren), un amestec termoplastic care combină avantajele policarbonatului și ABS: „Piesa are o zonă de margine mare în jurul grilei propriu-zise – umplerea acesteia prin grila difuzoarelor ar fi o provocare majoră”, raportează Hübner. „Prin urmare, experții noștri au prevăzut trei puncte de injecție în zona marginii pentru două părți stânga și două părți dreapta în matrița cu patru cavități – structura relativ mică a grilei este apoi umplută radial de la margine.”

Decuplarea structurii de grilă este susținută de un pachet de ejectoare KNARR cu un total de 49 de aruncatoare de 1 milimetru interconectate pe fiecare cavitate a matriței, care împinge ușor grila din matriță. Există, de asemenea, aruncatori suplimentari sub zonele de margine ale grilei difuzorului. Acest lucru asigură o demulare delicată a părții vizibile.

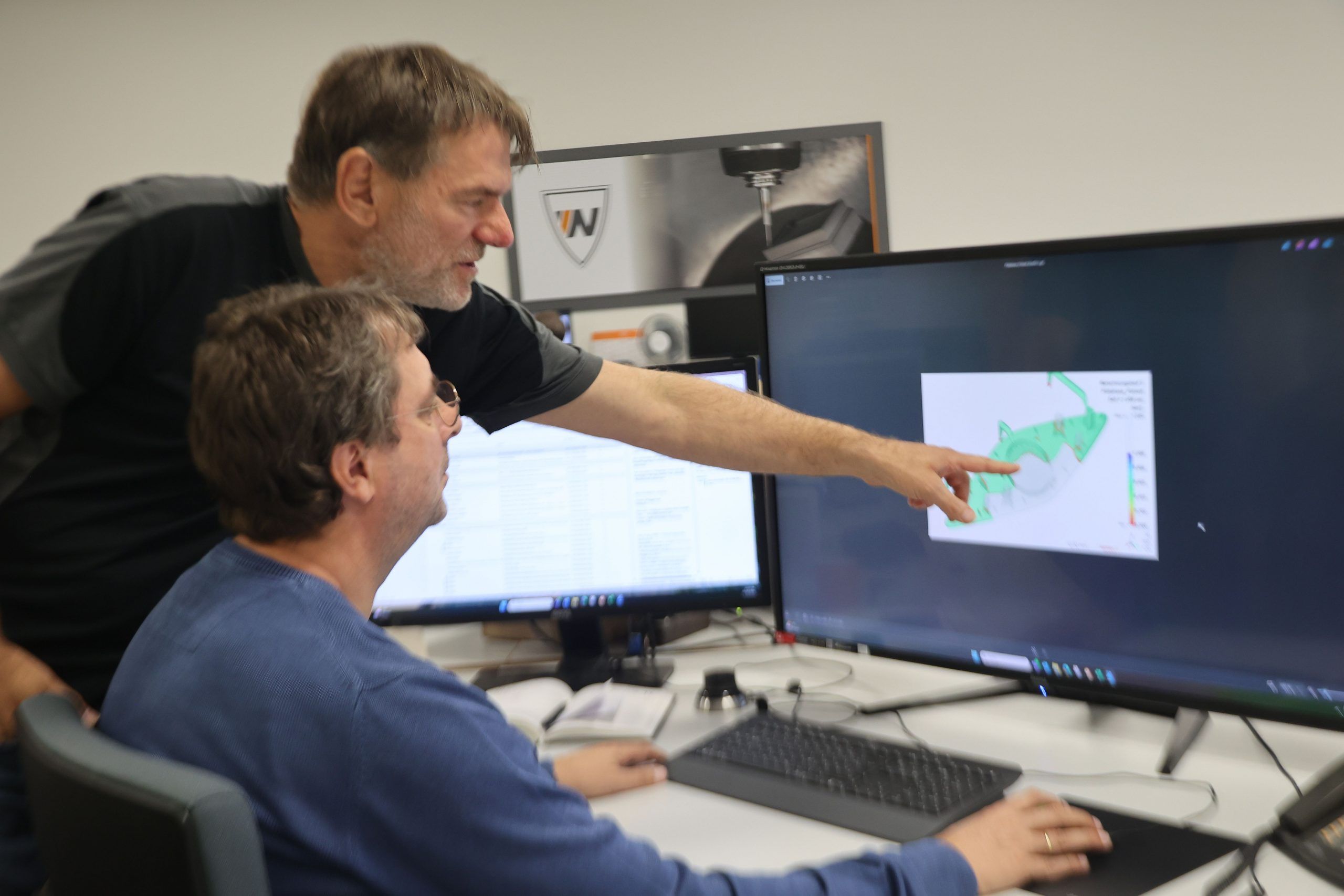

Simularea este la fel de bună ca datele cu care lucrează

Analiza Moldflow a arătat confluența fluxurilor de plastic în centrul grilei. În cadrul simulării, aerul comprimat de acolo și gazele degajate inevitabil din plastic în timpul procesului de turnare prin injecție au putut fi evacuate fără probleme prin aerisire convențională, iar materialul topit a umplut structura grilei în mod omogen și fără goluri în cadrul simulării.

De asemenea, pentru primele câteva mii de cicluri, matrița a funcționat exact așa cum s-a prevăzut. Dressel + Höfner Automotive a livrat piese bune pe linia de asamblare a OEM-ului în proporție de sută la sută din cazuri. Apoi, după ce au fost livrate aproximativ 20 000 de piese impecabile, a apărut brusc un defect – abia vizibil la început, astfel încât lucrătorul de la mașina de injecție nu l-a observat imediat. Cu toate acestea, inspectorul de la recepția mărfurilor de la VW a observat imediat defectul. Consecința: o plângere cu toate consecințele.

Procesul pe muchia cuțitului

A fost foarte ușor să găsim defecțiunea – parametrii de pe mașina de turnare prin injecție nu fuseseră modificați și nici materialul nu se schimbase. De asemenea, nu a existat niciun defect identificabil în sistem. „Rămânea matrița – și am suspectat rapid că defecțiunea se datora unei ventilații inadecvate”, își amintește Hübner. „Matrița a fost reparată, curățată și reasamblată. Și într-adevăr – modelul de defecțiune dispăruse complet.”

Cu toate acestea, bucuria a fost de scurtă durată – și ceea ce fabricanții de matrițe bănuiau deja s-a întâmplat: După încă aproximativ 5.000 de cicluri, modelul de defect a revenit. „Procesul a fost practic pe muchie de cuțit”, explică Hübner. „În câteva mii de cicluri, aerisirea convențională s-a înfundat – acest lucru a necesitat un interval de întreținere care ar fi afectat grav rentabilitatea producției deja foarte bine calculate a grilei difuzoarelor. Așa că a trebuit să căutăm o altă soluție.”

Aerisire inteligentă prin aruncătorul pentru aerisire

În special în cazul materialelor foarte vâscoase, orificiile de ventilație nu pot fi mărite la discreție, deoarece structurile mai mari de 0,02 milimetri ar fi altfel modelate vizibil. O alternativă este utilizarea mai multor canale de aerisire mici. Aruncătoarele, care pot fi echipate cu un canal de aerisire, sunt o opțiune în acest caz. „Partenerul nostru de piese standard, KNARR, avea în gama sa astfel de aruncătoare pentru aerisire cu ventilație integrată – dar numai de la un diametru de 2 milimetri.”

Datorită schimbului strâns de informații cu serviciul de teren KNARR, producătorii de matrițe au reușit să convingă producătorul lor de piese standard să echipeze și aruncatorii cu un diametru de doar 1 milimetru cu o geometrie de aerisire și să îi includă în gama standard. În ciuda canalului de aerisire în formă de spirală, tija rotundă a aruncătorului rămâne ghidată cu precizie pe întreaga circumferință. Pentru a optimiza stabilitatea, KNARR utilizează o variantă HSS pentru diametre mici.

Avantaje evidente în comparație directă

Pentru matrița pentru grila difuzoarelor, producătorii de matrițe au înlocuit cele patru pachete complete de ejectoare, fiecare cu toți cei 49 de aruncatori pentru aerisire, cu variante corespunzătoare cu aerisire. Astfel, fabricanții de matrițe au mai mult decât suficiente posibilități de evacuare a aerului prins în matriță și a gazelor de degazare a materialelor plastice.

Iar succesul a fost imediat: „Singura schimbare pe care am făcut-o a fost să înlocuim aruncatoarele. Numai acest lucru ne-a permis să cvadruplăm intervalul de întreținere la peste 20.000 de cicluri”, subliniază Hübner. „ Aerisirea nu mai este factorul limitativ – acum sunt alte probleme care limitează intervalul de întreținere.”

Aerisirea ca standard general

Hübner și echipa sa se bazează acum pe soluția de aerisire KNARR ca standard – atât pentru aruncatoarele rotunde, cât și pentru aruncatoarele lamelare. „Aerisirea suplimentară generoasă prin intermediul acestor piese standard aduce mult mai multă fiabilitate și stabilitate procesului de turnare prin injecție”, subliniază directorul de construcție a matrițelor. „Procesul a devenit considerabil mai rezistent cu noii aruncatori, iar fereastra procesului pentru operatorul mașinii de turnare prin injecție s-a deschis semnificativ. Cu cât aerul și produsele de degazare pot ieși mai devreme și mai relaxat din matriță, cu atât este mai puțin probabil să apară probleme.”

Aplicarea standardizată înseamnă că aruncătoarele pentru aerisire sunt utilizate și în cazurile în care nu sunt absolut necesare. Cu toate acestea, potrivit lui Hübner, merită: „Da, aruncătoarele pentru aerisire sunt puțin mai scumpe decât modelele standard. Dar costul suplimentar este scăzut – și în toate matrițele pe care le-am echipat cu ele, fereastra de proces a fost extinsă semnificativ. Și chiar și o singură economie de întreținere compensează de multe ori costurile suplimentare.”

Aruncătoare pre-configurate de la specialistul în piese standard

KNARR oferă, de asemenea, prelucrare de finisare pentru versiunile standard cu aerisire. Sven Hübner utilizează acum și acest serviciu. „Aruncătoarele sosesc direct pentru asamblarea matriței – cu alte cuvinte, într-o etapă în care clientul numără adesea deja secundele până la începerea producției”, spune Hübner. „Aruncătorii complet conturați ne oferă un răgaz în această fază. De asemenea, acum comandăm toți aruncatorii cu acoperire DLC. Acest lucru îmbunătățește în continuare fiabilitatea procesului și asigură proprietăți excelente de alunecare fără utilizarea lubrifianților. Acest lucru este important – deoarece lubrifianții ar putea bloca un canal de aerisire cu dimensiuni la fel de mici ca 1/100 milimetru.”

Pentru a se asigura că aruncătoarele pentru aerisire sunt utilizate în mod fiabil, numerele de articol sunt stocate în mod standard și sunt, de asemenea, incluse în lista de piese. Astfel, se asigură că și pentru reparații sunt utilizați aruncatorii corecți. „Împreună cu partenerii noștri de la KNARR, ne asigurăm că procesele noastre devin mai rezistente și mai stabile”, subliniază Hübner. „Acest lucru protejează în cele din urmă asamblarea la sediul clientului nostru. Un factor care nu ar trebui subestimat în competiția pentru comenzi profitabile.”

Profil: Dressel + Höfner Automotive

Dressel + Höfner este membru al grupului Welp, activ la nivel global. Cu facilități de producție moderne și o bogată experiență, experții în productivitate din Neustadt, lângă Coburg, în sudul Germaniei, dezvoltă și produc sisteme inteligente și soluții complete în domeniul turnării prin injecție a plasticului. Dressel + Höfner s-a impus ferm în industrie ca un partener pentru fabricarea precisă de scule și matrițe, piese turnate prin injecție de înaltă calitate, acoperirea industrială a plasticului și asamblarea precisă a componentelor din plastic și metal în module gata de instalare. Furnizorii de servicii complete livrează, la cerere, exact la timp sau exact în secvență. Cu peste 1 000 de angajați, grupul Welp dezvoltă și produce matrițe de turnare prin injecție, precum și componente din plastic și metal, construiește și finisează vehicule individuale și protejează vieți omenești cu soluții sofisticate de protecție specială.

Focus: Aerisirea matrițelor

Aerisirea matrițelor de injecție este o provocare complexă. Atunci când masa de plastic este injectată în cavitate, aceasta deplasează aerul prins în interior. În plus, multe materiale plastice – inclusiv poliamidele, poliolefinele sau policarbonații, dar și materialele ignifuge și cele ranforsate cu fibre – formează subproduse gazoase în timpul procesului de injectare, care trebuie, de asemenea, eliminate. Acest lucru trebuie să se întâmple cu un prejudiciu cât mai mic posibil asupra calității suprafeței produsului. Aruncătoarele pentru aerisire de la KNARR susțin aerisirea inteligentă și pe scară largă a matrițelor la Dressel + Höfner. Acest lucru face ca procesele să fie mai sigure, fereastra de proces este considerabil mai mare și intervalele de întreținere pot fi prelungite semnificativ.

Punct de vedere: Să plătești costuri suplimentare pe baza unor presupuneri?

Procesele stabile și rezistente sunt baza pentru a putea livra direct la linia de asamblare la OEM. Este logic să proiectăm matrița în consecință și să „încorporăm” suficiente rezerve pentru a permite o producție fiabilă și fără erori pe termen lung. Costul suplimentar foarte ușor de gestionat al utilizării Tăierelor la dimensiunea cerută acoperire cu aerisire standard merită cu siguranță în acest caz. Strict vorbind, aerisirea matrițelor este atunci semnificativ mai mare decât este necesar în realitate. Cu toate acestea, capacitatea de a elimina aerul blocat și gazele reziduale din plasticul topit într-un stadiu incipient deschide semnificativ fereastra procesului pentru operatorul mașinii de turnare prin injecție. Intervalele de întreținere sunt extinse și orice factori perturbatori pot fi absorbiți mai ușor și mai rapid – numai acest lucru compensează mai mult decât cheltuielile suplimentare.