Dressel + Höfner refuerza la seguridad de los procesos

gracias a los expulsores con ventilación de KNARR

Para una mayor fiabilidad y una ventana de procesamiento más amplia en el proceso de moldeo por inyección, así como para intervalos de mantenimiento significativamente más largos, Dressel + Höfner Automotive ha comenzado a utilizar expulsores con recubrimiento DLC y ventilación del fabricante de accesorios estandarizados KNARR, de Helmbrechts, como norma para todos sus moldes de inyección de plásticos.

Cuando la industria de automoción exige la máxima calidad, los especialistas de Dressel + Höfner Automotive GmbH, una empresa del Grupo Welp con sede en Neustadt, cerca de Coburgo, son socios muy solicitados por los fabricantes de equipos originales (OEM). Aquí es donde se crean soluciones inteligentes y completas en el moldeo por inyección de plástico. Gracias al uso eficaz de los efectos de sinergia dentro del grupo, la empresa puede actuar como proveedor completo para proyectos y cubrir todas las etapas, desde el desarrollo del producto, pasando por la fabricación de moldes, el moldeo por inyección, el montaje y la pintura, hasta la entrega en la línea de producción del cliente.

Cuando se suministra a la línea de montaje de un fabricante de equipos originales, se requiere la máxima fiabilidad y estabilidad del proceso. La alta calidad constante y el cumplimiento absoluto de los plazos son un hecho. Se espera un 100 % de piezas buenas y, si esto no ocurre, la reclamación del cliente puede resultar rápidamente costosa para el proveedor y la corrección puede requerir muchos recursos. Por eso, los responsables de Dressel + Höfner Automotive se esfuerzan por evitar de forma fiable las reclamaciones de antemano.

Los pedidos proceden principalmente de la industria automovilística

Alrededor del 90 % de los pedidos de Dressel + Höfner Automotive provienen de la industria automovilística, mientras que el 10 % restante procede de sectores como la ingeniería mecánica general o la industria electrónica. «Los pedidos para la industria automovilística se dividen aproximadamente a partes iguales entre piezas técnicas y piezas visibles», explica Sven Hübner, director de construcción de moldes de la empresa de Neustadt. «Entre ellas se encuentran también numerosas piezas con geometrías delicadas y complejas, que exigen todo el know-how de nuestros empleados experimentados en la fabricación de moldes y en el proceso de moldeo por inyección. Y, aun así, no siempre estamos a salvo de sorpresas».

Los 15 empleados del departamento interno de fabricación de moldes de la empresa mantienen en funcionamiento alrededor de trescientos moldes. En Dressel + Höfner Automotive, las placas de figura de los moldes suelen estar fabricadas en acero pretratado 1.2312, mientras que el resto de las placas del portamoldes suelen estar fabricadas en acero para trabajo en frío 1.1730. Para las piezas de uso continuo, también se utilizan aceros resistentes a la corrosión, como el 1.2085. Para todas las zonas de moldeo se utiliza principalmente el 1.2343ESU endurecido, pero también se utilizan otros aceros de alta aleación de hasta 60 HRC. Estos materiales son especialmente necesarios en los casos en que se procesan materiales con cargas; por ejemplo, un componente para un visor «head-up» tiene una carga de fibra de vidrio de aproximadamente el 65 %. Solo se puede lograr una vida útil óptima de los moldes con materiales altamente resistentes al desgaste.

Comprar o fabricar internamente

En Dressel + Höfner Automotive, los empleados del taller de moldes se concentran en las zonas de figura. Los portamoldes se adquieren totalmente en el exterior. La producción interna de moldes tiene capacidad para aproximadamente una quinta parte de las necesidades de moldes del grupo, con un límite de peso de 5 toneladas. Entre ellos se encuentran también moldes multicomponente. El resto lo suministran socios de confianza de la región, pero también de Portugal y, según las especificaciones de los clientes, ocasionalmente también empresas cualificadas de China. Además de los moldes nuevos, la reparación y el mantenimiento de los moldes también forman parte de las tareas del taller interno de moldes.

Para Sven Hübner y su equipo, KNARR, especialista en normalización con sede en Helmbrechts, es desde hace mucho tiempo más que un simple proveedor. KNARR se ha consolidado como la primera opción, especialmente en lo que respecta a los sistemas de expulsión: la combinación de calidad del producto, soluciones prácticas y una estrategia clara proporciona seguridad y eficiencia en el trabajo diario. Pero la colaboración va mucho más allá. Los fabricantes de moldes también confían en KNARR para otros componentes, lo que confirma la importancia de la empresa de Franconia como socio fiable para el éxito a largo plazo en la fabricación de moldes.

Relleno y desmoldeo de geometrías delicadas

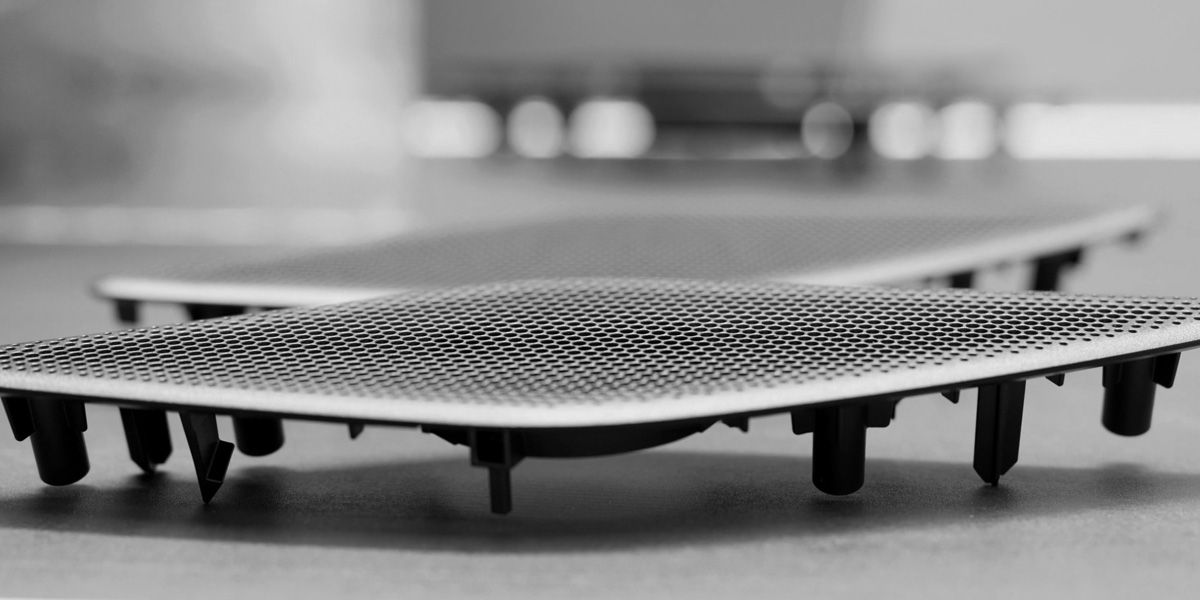

El rango de productos fabricados es muy variada. Entre las piezas visibles producidas por Dressel + Höfner Automotive se encuentran, por ejemplo, las rejillas de los altavoces del actual modelo Tiguan de Volkswagen. «Estas estructuras de rejilla finas se disponen normalmente en el molde de manera que se llenen de dentro hacia fuera en el proceso de moldeo por inyección», explica el jefe de construcción de moldes. «De lo contrario, existe el riesgo de que el plástico simplemente se enfríe en los delicados canales de flujo de la rejilla y que algunas partes de la cavidad no se llenen completamente».

Por otro lado, estos productos también requieren un sofisticado procedimiento de desmoldeo: al fin y al cabo, las delicadas estructuras de la rejilla del altavoz deben retirarse del molde con la mínima tensión posible y sin deformaciones. Esto, a su vez, requiere complejos sistemas de expulsión que empujan las piezas fuera del molde con la mínima tensión posible.

Las áreas periféricas permiten una inyección alternativa

En el caso de la rejilla del altavoz del Tiguan, fabricada en PC/ABS (policarbonato/acrilonitrilo butadieno estireno), un compuesto termoplástico que combina las ventajas del policarbonato y del ABS, la situación inicial era diferente: «La pieza tiene un gran reborde alrededor de la rejilla propiamente dicha, por lo que rellenarla con una inyección a través de la rejilla supondría un gran reto», explica Hübner. «Por lo tanto, nuestros especialistas previeron tres puntos de inyección en el borde de cada pieza de este molde de cuatro cavidades, dos a la izquierda y dos a la derecha; la estructura relativamente pequeña de la rejilla se llena en forma de anillo desde el borde».

El desmoldeo de la rejilla se realiza con la ayuda de un conjunto de expulsores KNARR con un total de 49 expulsores de 1 milímetro por cavidad, que empujan con cuidado la rejilla fuera del molde. Además, hay otros expulsores en el borde de la rejilla del altavoz. Esto garantiza el desmoldeo cuidadoso de la pieza visible.

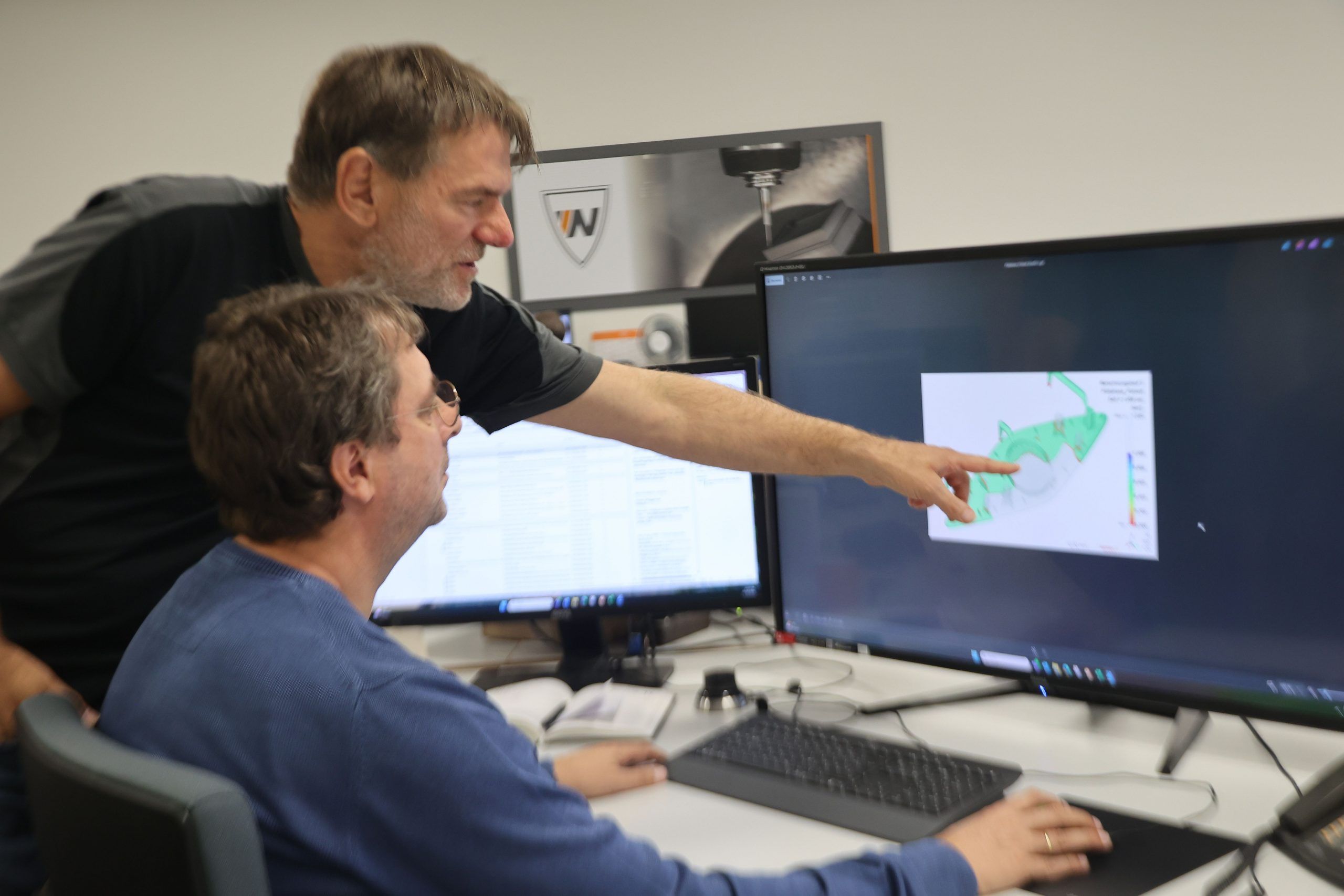

La simulación es tan buena como los datos con los que se trabaja

El análisis Moldflow mostró la confluencia de los flujos de plástico en el centro de la rejilla. El aire comprimido allí y los gases inevitables del plástico durante el proceso de moldeo por inyección pudieron escapar sin problemas en la simulación a través de la ventilación convencional, y el plástico llenó la estructura de la rejilla de manera homogénea y sin huecos en la simulación.

En las primeras mil inyecciones, la herramienta funcionó exactamente como se había previsto. Dressel + Höfner Automotive suministró piezas 100 % buenas a la línea de montaje del fabricante de equipos originales. Entonces, después de unas 20 000 piezas entregadas sin defectos, de repente apareció un defecto, casi imperceptible al principio, por lo que el operador de la máquina de inyección no lo notó. Sin embargo, el control de calidad de VW detectó el defecto de inmediato. El resultado: una reclamación con todas las consecuencias inherentes.

Proceso al filo de la navaja

La búsqueda del error fue relativamente fácil: los parámetros de la máquina de inyección no se habían modificado y el material también seguía siendo el mismo. Tampoco se detectó ningún defecto en el equipo. «Solo quedaba el molde, y rápidamente sospechamos que el error se debía a una ventilación insuficiente», recuerda Hübner. «El molde se sometió a mantenimiento, se limpió y se volvió a montar. Y, efectivamente, el problema desapareció por completo».

Sin embargo, la alegría duró poco: ocurrió lo que los empleados del taller de moldes ya sospechaban: tras unos 5000 ciclos, el problema volvió a aparecer. «El proceso estaba prácticamente al límite», explica Hübner. «En pocos miles de ciclos, la ventilación convencional se obstruye, lo que requería un intervalo de mantenimiento que habría perjudicado significativamente la rentabilidad de la producción de la rejilla del altavoz, que ya se calculaba con un margen estrecho. Por lo tanto, tuvimos que buscar otra solución».

Ventilación inteligente mediante expulsores

Especialmente en el caso de materiales muy viscosos, la ventilación no se puede aumentar arbitrariamente, ya que las ranuras a partir de 0,02 mm pueden formar rebabas. Una alternativa es el uso de expulsores con varias ranuras de ventilación pequeñas. En este caso, los expulsores normalizados con ranuras de ventilación son una buena opción. «Nuestro socio KNARR tenía expulsores con ventilación integrada en su gama, pero solo a partir de un diámetro de 2 milímetros».

Gracias a la estrecha colaboración con el equipo de ventas de KNARR, el fabricante de moldes logró convencer a su proveedor de accesorios normalizados para que añadiera a su gama estándar expulsores de solo 1 milímetro de diámetro con geometría de ventilación. A pesar de la ranura de ventilación en espiral, el vástago redondo del expulsor permanece guiado con precisión en todo su diámetro. Para optimizar la estabilidad, KNARR apuesta por una variante HSS para diámetros pequeños.

Ventajas evidentes en la comparación directa

En el molde de rejillas para altavoces, el fabricante de moldes sustituyó los cuatro juegos completos de 49 expulsores por modelos correspondientes con ventilación. De esta forma, el aire atrapado en el molde y los gases generados por el plástico se liberan de manera eficiente.

El éxito fue inmediato: «El único cambio que hicimos fue sustituir los expulsores. Solo con eso, conseguimos cuadruplicar el intervalo de mantenimiento a más de 20 000 ciclos», destaca Hübner. «Ahora, la ventilación ya no es el factor limitante, sino que son otros aspectos los que limitan el intervalo de mantenimiento».

Ventilación como norma interna

Sin embargo, Hübner y su equipo apuestan por la solución de ventilación de KNARR como norma interna, tanto para expulsores redondos como para expulsores laminares. «La generosa ventilación adicional que proporcionan estos expulsores estandarizados aumenta el nivel de seguridad y estabilidad del proceso de moldeo por inyección», destaca el jefe de producción de moldes. «El proceso se ha vuelto considerablemente más resistente con los nuevos expulsores, y la ventana de procesamiento para el operador de la máquina de inyección se ha ampliado significativamente. Cuanto antes y de forma más relajada puedan escapar el aire y los gases de los materiales del molde, menor será la probabilidad de que se produzcan problemas».

El uso generalizado de expulsores con ventilación puede llevar a que también se utilicen en casos en los que no son absolutamente necesarios. Sin embargo, según Hübner, esto compensa: «Sí, el coste de los expulsores con ventilación es más elevado que el de los modelos convencionales. Pero el coste adicional es bajo y, en todos los moldes que hemos equipado con ellos, la ventana de procesamiento se ha podido ampliar significativamente. Y una sola parada de mantenimiento evitada ya compensa muchas veces los costes adicionales».

Expulsores listos para usar del especialista en normalización

KNARR también ofrece expulsores normalizados con ventilación, perfilados según los diseños de los clientes. Sven Hübner también utiliza este servicio. «Los expulsores se destinan directamente al montaje del molde, es decir, a una fase en la que el cliente a menudo ya está contando los segundos que faltan para el inicio de la producción», afirma Hübner. Los expulsores listos para usar suponen un ahorro de tiempo en esta fase. Además, ahora pedimos los expulsores con recubrimiento DLC, lo que mejora aún más la seguridad del proceso y garantiza excelentes propiedades de deslizamiento sin necesidad de utilizar lubricantes. Esto es importante, ya que los lubricantes pueden obstruir los canales de ventilación con dimensiones de 0,01 mm.

Para garantizar el uso fiable de los expulsores con ventilación, sus referencias se registran como estándar y se pueden transferir a la lista de materiales del molde. Esto garantiza que se utilicen los expulsores correctos, incluso en caso de reparaciones. «Junto con nuestros socios de KNARR, garantizamos que nuestros procesos sean más resistentes y estables», destaca Hübner. «De este modo, garantizamos el montaje para nuestro cliente. Un factor que no debe subestimarse en la competencia por los contratos más lucrativos».

Perfil: Dressel + Höfner Automotive

La empresa Dressel + Höfner es miembro del grupo Welp, que opera a nivel mundial. Con modernas instalaciones de producción y una amplia experiencia, los especialistas en productividad de Neustadt, cerca de Coburgo, en Alta Franconia, desarrollan y fabrican soluciones inteligentes y completas en el ámbito del moldeo por inyección de plástico. Dressel + Höfner se ha consolidado en el sector como socio para la fabricación de moldes de precisión, piezas moldeadas por inyección de alta calidad, pintura industrial de plásticos y montaje preciso de componentes de plástico y metal en módulos listos para instalar. Los proveedores de soluciones completas entregan justo a tiempo o justo en secuencia, según se solicite. El Grupo Welp, con más de 1000 empleados, desarrolla y fabrica moldes para moldeo por inyección, así como componentes de plástico y metal, construye y desarrolla productos para vehículos que permiten proteger vidas humanas mediante soluciones sofisticadas.

Enfoque: Ventilación de moldes

La ventilación en los moldes de inyección es un reto complejo. Cuando la masa de plástico se inyecta en la cavidad, expulsa el aire atrapado en su interior. Además, muchos plásticos, entre ellos las poliamidas, las poliolefinas o los policarbonatos, pero también los materiales ignífugos y reforzados con fibras, forman subproductos gaseosos durante el proceso de inyección, que también deben eliminarse. Esto debe hacerse, en la medida de lo posible, sin perjudicar la calidad de la superficie del producto. Los expulsores ventilados de KNARR favorecen la ventilación inteligente y a gran escala de los moldes en Dressel + Höfner. Esto hace que los procesos sean más seguros, aumenta significativamente la ventana de procesamiento y prolonga considerablemente los intervalos de mantenimiento.

Punto de vista: ¿Pagar costes adicionales por cualquier eventualidad?

Los procesos estables y resistentes son la base para poder suministrar directamente a la línea de montaje del fabricante de equipos originales. Tiene sentido diseñar el molde de forma adecuada e «incorporar» reservas suficientes para permitir una producción segura y sin errores a largo plazo. En este caso, vale la pena el coste adicional muy razonable de utilizar expulsores recubiertos con DLC con ventilación como estándar, en cualquier caso. En rigor, la ventilación en los moldes es entonces significativamente mayor de lo realmente necesario. Pero la posibilidad de eliminar por adelantado el aire atrapado y los gases de la fusión del plástico abre significativamente la ventana de proceso para el empleado de la máquina de inyección. Los intervalos de mantenimiento se prolongan y cualquier factor perturbador puede mitigarse más fácil y rápidamente, lo que por sí solo ya compensa el coste adicional.