Dressel + Höfner rafforza la sicurezza dei processi

grazie agli espulsori con ventilazione di KNARR

Per una maggiore affidabilità dei processi, nonché intervalli di manutenzione significativamente più lunghi, Dressel + Höfner Automotive si affida ora agli espulsori di ventilazioni rivestiti in DLC di KNARR, produttore di normalizzati con sede a Helmbrechts, come elemento standard nei suoi stampi per iniezione.

Quando è l’industria automobilistica a richiedere massima qualità, gli esperti di Dressel + Höfner Automotive GmbH, un’azienda del gruppo Welp con sede a Neustadt, non lontana da Coburg, sono partner molto richiesti dagli OEM. È qui che nascono soluzioni intelligenti e complete per lo stampaggio a iniezione di materie plastiche. Grazie all’efficace sfruttamento degli effetti sinergici all’interno del gruppo, l’azienda è in grado di agire come fornitore di servizi completi per progetti su richiesta, coprendo senza soluzione di continuità tutte le fasi: dallo sviluppo del prodotto alla produzione degli stampi, dallo stampaggio a iniezione, all’assemblaggio e alla verniciatura, fino alla consegna alla linea di produzione del cliente.

La fornitura alla linea di assemblaggio di un OEM richiede la massima affidabilità e stabilità dei processi. La qualità costantemente elevata e il rispetto assoluto delle date di consegna sono aspetti imprescindibili. Ci si aspetta che il 100% dei pezzi sia conforme e, se ciò non avviene, un reclamo del cliente può diventare rapidamente costoso e richiedere molte risorse per essere risolto. Per questo motivo, i responsabili di Dressel + Höfner Automotive si impegnano a fondo per prevenire in modo affidabile i reclami fin dalla fase preliminare.

Gli ordini provengono principalmente dall’industria automobilistica

Circa il 90% degli ordini di Dressel + Höfner Automotive proviene dall’industria automobilistica, mentre il restante 10% proviene da settori quali l’ingegneria meccanica generale o l’elettronica. “Gli ordini per l’industria automobilistica sono suddivisi in modo abbastanza equo tra componenti tecnici e parti estetiche”, spiega Sven Hübner, responsabile dell’officina. “Tra queste vi sono anche numerosi componenti con geometrie delicate e complesse che richiedono tutto il know-how dei nostri collaboratori, sia nella costruzione dello stampo che nel processo di stampaggio a iniezione. Eppure, non si è mai completamente al riparo dalle sorprese”.

I 15 dipendenti dell’officina interna dell’azienda gestiscono circa trecento stampi attivi. Le piastre di forma degli stampi di Dressel + Höfner Automotive sono per lo più realizzate in acciaio 1.2312, mentre le restanti parti della struttura sono generalmente in 1.1730. Per applicazioni con esigenze superiori vengono utilizzati anche acciai resistenti alla corrosione come 1.2085. Per le piastre di forma viene utilizzato principalmente il 1.2343 ESR temprato, ma vengono impiegati anche altri acciai altamente legati fino a 60 HRC. Ciò è necessario quando vengono utilizzate plastiche caricate: ad esempio, un componente per un display head-up ha una percentuale di fibra di vetro di circa il 65%. In questi casi, è possibile prolungare la vita utile degli utensili solo con materiali altamente resistenti all’usura.

Acquistare o produrre

Alla Dressel + Höfner Automotive, il team interno si concentra sulle parti stampanti, mentre le basi portastampo vengono acquistate completamente all’esterno. Gli attrezzisti sono in grado di coprire circa un quinto del fabbisogno di stampi del gruppo, con un limite di peso di 5 tonnellate. Tra questi ci sono anche stampi multicomponente. Il resto viene fornito da partner affidabili della regione, nonché dal Portogallo e, occasionalmente, a seconda delle specifiche del cliente, da aziende qualificate in Cina. Oltre agli stampi nuovi, internamente ci si occupa anche della riparazione e della manutenzione degli stampi esistenti.

Per Sven Hübner e il suo team, KNARR, azienda specializzata in elementi standardizzati con sede a Helmbrechts, è ormai molto più di un semplice fornitore. KNARR si è affermata come prima scelta soprattutto nel settore dei sistemi di estrazione: la combinazione tra qualità dei prodotti, soluzioni pratiche e strategia chiara, garantisce sicurezza ed efficienza nel lavoro quotidiano. La collaborazione va però ben oltre. Anche per altri componenti ci si affida a KNARR, confermando l’importanza dell’azienda tedesca come partner affidabile per il successo a lungo termine nella costruzione di stampi.

Iniettare ed estrarre geometrie complesse

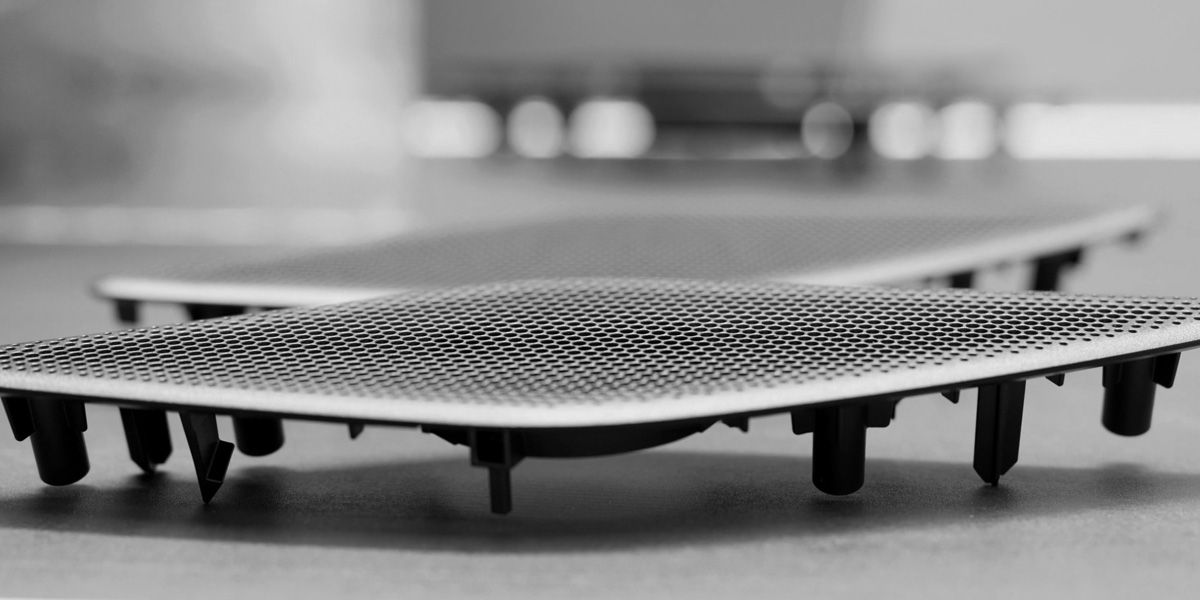

La gamma dei prodotti realizzati è molto varia. Tra i componenti estetici prodotti da Dressel + Höfner Automotive figurano, ad esempio, le griglie degli altoparlanti dell’attuale modello Tiguan di Volkswagen. “Di solito, queste strutture a griglie sottili vengono posizionate nello stampo in modo tale da essere riempite dall’interno e verso l’esterno durante il processo di iniezione”, spiega il responsabile dell’attrezzeria. “Altrimenti c’è il rischio che la plastica si blocchi in alcuni punti delicati della griglia e che alcune zone si riempiano solo parzialmente”.

Allo stesso tempo, questi articoli richiedono anche una elevata attenzione al processo di estrazione: le delicate strutture della griglia dell’altoparlante devono essere rimosse con il minimo stress e senza deformazioni. Ciò richiede complessi sistemi di espulsione, che spingano le complesse geometrie fuori dallo stampo il più delicatamente possibile.

Le aree periferiche consentono un’iniezione alternativa

La griglia dell’altoparlante per la Tiguan, realizzata in PC/ABS, una miscela termoplastica che combina i vantaggi del policarbonato e dell’ABS, ha presentato una sfida diversa: “Il pezzo presenta un’ampia zona perimetrale attorno alla griglia vera e propria, che sarebbe molto difficile riempire con un’iniezione centrale”, riferisce Hübner. “I nostri esperti hanno quindi previsto tre punti di iniezione nella zona perimetrale di ciascuna delle quattro impronte: la struttura relativamente piccola della griglia viene quindi riempita in modo circolare a partire dal bordo”.

L’estrazione della struttura della griglia di ciascuna impronta è supportata da un pacchetto di espulsori KNARR, per un totale di 49 espulsori da 1 millimetro, che spingono delicatamente il pezzo fuori dallo stampo. Ulteriori espulsori sono posizionati sotto le aree perimetrali. Ciò garantisce la perfetta estrazione senza rischio di danni estetici.

La simulazione è valida solo quanto i dati con cui lavora

L’analisi Moldflow ha mostrato la confluenza dei flussi di plastica al centro della griglia. L’aria, compressa in quel punto, e le inevitabili emissioni di gas della plastica durante il processo di iniezione, potevano defluire senza problemi nella simulazione attraverso la ventilazione convenzionale, mentre la massa fusa riempiva la struttura della griglia in modo omogeneo e completo.

Per qualche migliaio di battute, lo stampo ha funzionato esattamente come previsto. Dressel + Höfner Automotive ha fornito pezzi conformi al 100% alla linea di assemblaggio dell’OEM. Poi, dopo circa 20.000 pezzi impeccabili, improvvisamente è comparso un difetto, inizialmente appena visibile, che quindi potrebbe non essere stato notato dall’operatore alla pressa. Il controllo in entrata presso VW ha però rilevato immediatamente il difetto. La conseguenza: un reclamo, con tutte le implicazioni che ne derivano.

Un processo sul filo del rasoio

Individuare l’errore è stato relativamente facile: i parametri della pressa erano invariati, il materiale non era cambiato e non era stato riscontrato alcun difetto nell’impianto. “Rimaneva quindi solo lo stampo, e abbiamo subito sospettato che il problema fosse dovuto a uno sfiato insufficiente”, ricorda Hübner. “Lo stampo è stato sottoposto a manutenzione, pulito e rimontato. E infatti il difetto era completamente scomparso”.

Tuttavia, la gioia è durata poco e ciò che gli attrezzisti avevano già intuito si è verificato: dopo circa 5000 battute, il difetto è ricomparso. “Il processo era praticamente sul filo del rasoio”, spiega Hübner, “dopo poche migliaia di colpi, il sistema di ventilazione convenzionale si ostruisce, rendendo necessario un intervallo di manutenzione che avrebbe potuto compromettere notevolmente la redditività nella produzione della griglia, già soggetta ad un budget limitato. Abbiamo quindi dovuto cercare un’altra soluzione”.

Ventilazione intelligente tramite gli espulsori

Soprattutto con materiali altamente viscosi, la sezione degli sfiati non può essere aumentata arbitrariamente, poiché canali superiori a 0,02 millimetri potrebbero causare la formazione di bave. Un’alternativa è quella di utilizzare tanti piccoli canali di sfiato. Espulsori dotati di un canale di sfiato sono quindi ideali per questo scopo. Il nostro partner KNARR aveva già a catalogo espulsori di questo tipo con sfiato integrato, ma solo a partire da un diametro di 2 millimetri.

Grazie alla stretta collaborazione con il servizio esterno di KNARR, gli stampisti sono riusciti a convincere il loro fornitore ad aggiungere anche estrattori di ventilazione con un diametro di appena 1 millimetro e a inserirli nella gamma standard. Nonostante il canale di sfiato a forma di spirale, la parte cilindrica dell’espulsore rimane guidata con precisione su tutta la sua circonferenza. Per ottimizzare la stabilità, KNARR utilizza una variante HSS per i diametri più piccoli.

Vantaggi evidenti nel confronto diretto

In questo stampo, i quattro set completi, ciascuno con 49 espulsori, sono stati tutti sostituiti con le corrispondenti varianti di estrattori con sfiato. Ciò ha consentito all’aria intrappolata nello stampo e al gas generato dalla plastica di fuoriuscire efficacemente.

Il successo è stato immediato: “L’unica modifica che abbiamo apportato è stata la sostituzione degli espulsori. Questo ci ha permesso di quadruplicare l’intervallo di manutenzione a oltre 20.000 colpi”, sottolinea Hübner. “Anzi, adesso lo sfiato non è più il fattore limitante: ora sono altri aspetti a determinare l’intervallo di manutenzione”.

Ventilazione come standard generale

Hübner e il suo team hanno deciso di affidarsi alla soluzione di sfiato KNARR come standard, sia per gli espulsori rotondi che per quelli lamellari. “Il generoso sfiato aggiuntivo fornito da questi componenti standard aumenta significativamente l’affidabilità e la stabilità del processo produttivo”, sottolinea il responsabile dell’attrezzeria. “Il processo è diventato notevolmente più resiliente con i nuovi espulsori e la finestra di processo per l’operatore si è quindi ampliata in modo sostanziale. Quanto prima e più agevolmente l’aria e i gas possono essere eliminati dallo stampo, tanto minore è la probabilità che si verifichino problemi”.

L’ uso standard degli espulsori per lo sfiato significa che vengono utilizzati anche nei casi in cui non sono strettamente necessari. Tuttavia, secondo Hübner, ne vale la pena: “Sì, gli espulsori per lo sfiato sono leggermente più costosi dei modelli standard. Ma il costo aggiuntivo è basso e in ogni stampo che abbiamo equipaggiato con essi, la finestra di processo è stata notevolmente ampliata. E anche una singola manutenzione in meno, compensa di gran lunga i costi aggiuntivi”.

Espulsori preconfigurati dallo specialista di normalizzati

Anche per le versioni standard con sfiato, KNARR offre la possibilità di pre-lavorazione, un servizio di cui Sven Hübner ora usufruisce regolarmente. “Gli espulsori arrivano e vanno immediatamente all’assemblaggio, una fase in cui il cliente spesso sta già contando i secondi che mancano all’avvio della produzione”, afferma Hübner. Gli espulsori pre-finiti consentono di risparmiare molto tempo in questa fase. Inoltre, ora ordiniamo tutti gli espulsori con rivestimento DLC. Ciò migliora ulteriormente l’affidabilità del processo e garantisce eccellenti proprietà di scorrimento senza l’uso di lubrificanti. Questo è fondamentale, perché i lubrificanti potrebbero potenzialmente ostruire i canali di sfiato con dimensioni di 0,01 millimetri.

Per garantire un utilizzo affidabile degli espulsori con sfiato, i codici degli articoli vengono memorizzati come standard e inclusi nella distinta base. Ciò garantisce che vengano utilizzati gli espulsori corretti anche durante le riparazioni. “Insieme ai nostri partner di KNARR, stiamo rendendo i nostri processi interni più resilienti e stabili”, sottolinea Hübner. Questo, in ultima analisi, è garanzia di maggiore produttività anche per i nostri clienti, un fattore da non sottovalutare nella concorrenza per ottenere commesse redditizie”.

Profilo: Dressel + Höfner Automotive

L’azienda Dressel + Höfner fa parte del gruppo Welp, attivo a livello mondiale. Con moderni impianti di produzione e una grande esperienza, i professionisti di Neustadt sviluppano e realizzano soluzioni intelligenti e complete nel campo dello stampaggio a iniezione di materie plastiche. Dressel + Höfner si è affermata nel settore come partner affidabile per la costruzione di utensili e stampi di precisione, componenti stampati di alta qualità, verniciatura industriale di prodotti plastici e assemblaggio di parti in plastica e metallo in moduli pronti per l’installazione. Sulla base della richiesta, possono consegnare just in time o just in sequence. Il gruppo Welp, con oltre 1000 dipendenti, sviluppa e produce utensili per lo stampaggio a iniezione, componenti in plastica e metallo, costruisce e perfeziona veicoli personalizzati e salvaguarda la vita umana con sofisticate soluzioni di protezione.

Focus: Ventilazione degli stampi

La ventilazione negli stampi a iniezione è una sfida complessa. Quando la plastica fusa viene iniettata nella cavità, comprime l’aria intrappolata al suo interno. Inoltre, molte materie plastiche tra cui poliammidi, poliolefine o policarbonati, ma anche materiali ignifughi e rinforzati con fibre, generano durante il processo di iniezione sottoprodotti gassosi che devono essere eliminati. Ciò deve avvenire senza compromettere la qualità superficiale del prodotto. Gli espulsori di ventilazione di KNARR permettono una evacuazione dell’aria intelligente e su larga scala presso Dressel + Höfner. Ciò rende i processi più sicuri, amplia notevolmente la finestra di processo e consente di prolungare significativamente gli intervalli di manutenzione.

Punto di vista: Pagare costi aggiuntivi sulla base di un sospetto?

Processi stabili e resilienti sono fondamentali per la fornitura diretta alla linea di assemblaggio di un OEM. È opportuno progettare lo stampo in modo adeguato e “integrare” riserve sufficienti per consentire una produzione sicura e priva di difetti nel lungo periodo. In questo caso, la spesa aggiuntiva ma molto modesta per l’utilizzo di espulsori ventilati e rivestiti in DLC è sicuramente giustificata. A rigor di termini, la ventilazione in questi stampi è quindi dimensionata in modo considerevolmente più grande di quanto effettivamente necessario. Tuttavia, la possibilità di rimuovere tempestivamente l’aria intrappolata e i gas prodotti dalla plastica fusa amplia notevolmente la finestra di processo per l’operatore addetto alla pressa. Gli intervalli di manutenzione si allungano e gli eventuali fattori di disturbo possono essere mitigati più facilmente e rapidamente: questo da solo compensa ampiamente la spesa aggiuntiva.