Voor meer proceszekerheid, een ruimer procesvenster tijdens het spuitgietproces en aanzienlijk langere onderhoudsintervallen gebruikt Dressel + Höfner Automotive in zijn spuitgietmatrijzen inmiddels standaard DLC-gecoate uitwerpers met ontluchting van normdelenfabrikant KNARR uit het Duitse Helmbrechts.

Wanneer maximale kwaliteit voor de automobielbranche vereist is, zijn de specialisten van Dressel + Höfner Automotive GmbH — onderdeel van de Welp Group in het Duitse Neustadt bei Coburg – zeer gewilde partners van OEM’s. Het bedrijf ontwikkelt intelligente systemen en complete oplossingen voor het spuitgieten van kunststof. Dankzij de goed benutbare synergie binnen de Group kan het bedrijf desgewenst optreden als totaalleverancier: van productontwikkeling, matrijzenbouw en spuitgieten tot montage, lakken en levering aan de productielijn van de opdrachtgever.

Wie direct aan de assemblagelijn van een OEM levert, dient de hoogste mate van proceszekerheid en -stabiliteit te kunnen garanderen. Constante kwaliteit en absolute leverbetrouwbaarheid binnen de gestelde deadlines zijn vanzelfsprekend. OEM’s verwachten honderd procent goedgekeurde onderdelen. Als dat niet lukt, dan kan een klacht van de opdrachtgever voor een leverancier snel in de papieren lopen en kan de rectificatie behoorlijk veel middelen kosten. Daarom doet Dressel + Höfner Automotive er alles aan om klachten al in een vroeg stadium te voorkomen.

De opdrachten komen voornamelijk uit de automobielbranche

Ongeveer 90 procent van de opdrachten van Dressel + Höfner Automotive komt uit de automobielbranche; de overige tien procent uit sectoren als machinebouw en elektronica. “De opdrachten voor de automobielbranche zijn ongeveer gelijk verdeeld tussen technische onderdelen en zichtdelen,” aldus Sven Hübner, hoofd Matrijsbouw bij het bedrijf uit Neustadt. “Het gaat hierbij om veel onderdelen met fijne en complexe geometrieën die al onze kennis in matrijzenbouw en spuitgieten vereisen – en zelfs dan blijven verrassingen mogelijk.”

Het interne matrijzencentrum telt 15 medewerkers die zo’n 300 actieve matrijzen onderhouden. Bij Dressel + Höfner Automotive worden de vormplaten doorgaans gemaakt van kunststofvormstaal 1.2312, de overige onderdelen van gereedschapsstaal 1.1730. Voor onderdelen met een lange levensduur worden ook corrosiebestendige staalsoorten zoals 1.2085 toegepast. Voor alle vormgevende delen wordt vooral gehard 1.2343 ESU gebruikt, soms ook andere hooggelegeerde staalsoorten tot 60 HRC Dit is noodzakelijk bij onder meer de verwerking van gevulde materialen – een onderdeel voor een head-updisplay heeft bijvoorbeeld een glasvezelgehalte van ongeveer 65 procent. Alleen met zeer slijtvaste materialen zijn economische werktijden van de matrijzen haalbaar.

Inkoop of eigen productie

De medewerkers die zich intern bezighouden met matrijsbouw bij Dressel + Höfner richten zich op de vormgevende delen. De matrijsopbouwen worden volledig extern ingekocht. De matrijsbouwers hebben capaciteit voor ca. 20% van de behoeften van de Group, met een gewichtslimiet van 5 ton. Ook meercomponentenmatrijzen behoren tot het portfolio. De resterende matrijzen worden geleverd door betrouwbare partners in de regio, Portugal of – op verzoek van klanten – gekwalificeerde bedrijven in China. Naast het maken van nieuwe matrijzen, verzorgt de interne afdeling ook onderhoud en reparatie.

De normdelenspecialist KNARR uit het Duitse Helmbrechts is al lang meer dan alleen een leverancier voor Sven Hübner en zijn team. Vooral op het gebied van uitwerpsystemen heeft KNARR zich ontwikkeld tot de eerste keus: de combinatie van productkwaliteit, praktische oplossingen en een duidelijke strategie zorgt voor veiligheid en efficiëntie in het dagelijks werk. De samenwerking gaat verder dan alleen uitwerpers. Ook bij andere normdelen vertrouwen de matrijzenbouwers op KNARR als betrouwbare partner. Dat bevestigt het belang van het Frankische bedrijf als betrouwbare partner voor langdurig succes in de matrijzenbouw.

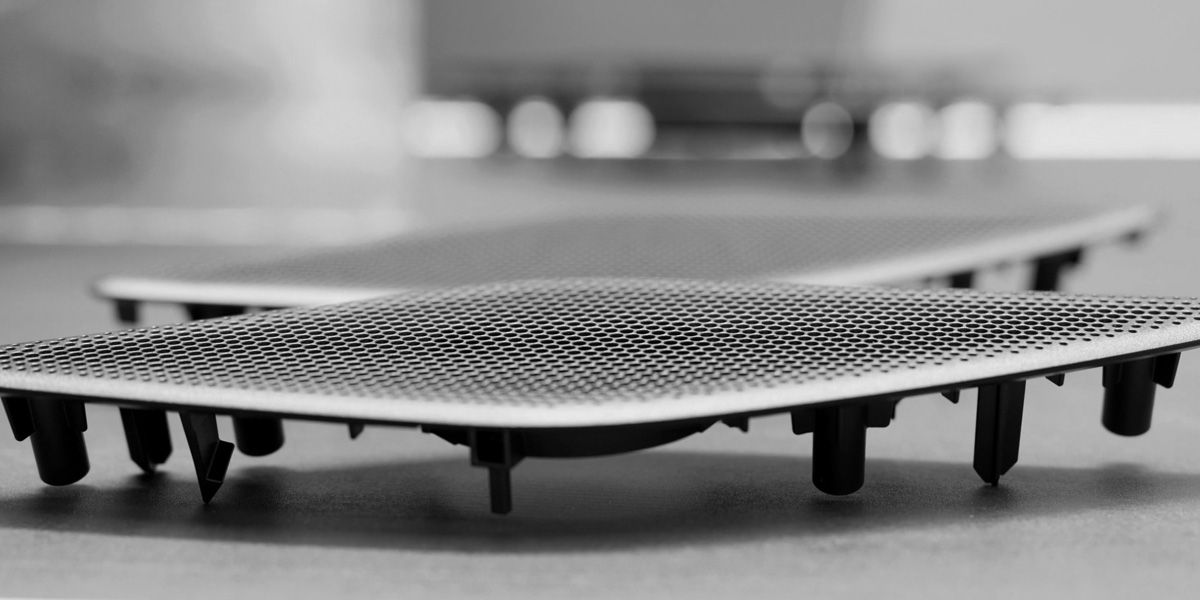

Het productportfolio van Dressel + Höfner is breed. Tot de zichtdelen die Dressel + Höfner Automotive produceert, behoren bijvoorbeeld luidsprekerroosters voor het actuele Volkswagen Tiguan-model. “Dergelijke fijne roosterstructuren worden normaal gesproken zo in de matrijs gelegd dat ze tijdens het spuitgietproces van binnen naar buiten worden gevuld,” legt de het Hoofd Matrijsbouw uit. “Anders kan het kunststof in die nauwe stromingskanalen eenvoudigweg ‘verhongeren’, waardoor delen van de caviteit onvolledig gevuld blijven.”

Aan de andere kant vereisen dergelijke producten ook een geavanceerd ontmoldingsproces. De filigrane structuren van het luidsprekerrooster dienen immers met zo min mogelijk spanning en zonder vervorming uit de spuitgietmatrijs gehaald te kunnen worden. Hiervoor zijn complexe uitwerpsystemen nodig die het onderdeel met zo min mogelijk spanning uit de matrijs drukken.

Alternatieve aanspuiting via randzones

De oorspronkelijke situatie was anders voor de luidsprekerroosters van de Tiguan. Deze roosters zijn gemaakt van PC/ABS (polycarbonaat/acrylonitril-butadieenstyreen), een thermoplastisch mengsel dat de voordelen van polycarbonaat en ABS combineert: “Het onderdeel heeft een grote randzone rondom het eigenlijke rooster. Het vullen via het rooster zelf zou een grote uitdaging zijn,” aldus Hübner. “Onze experts zorgden daarom in de viervoudige matrijs voor twee linkse en twee rechtse delen voor drie aanspuitpunten in de randzone. Hierdoor wordt de relatief kleine roosterstructuur ringvormig vanuit de rand gevuld.”

Een KNARR-uitwerppakket met in totaal 49 onderling verbonden uitwerpers van 1 millimeter per matrijsholte ondersteunt de ontmolding van de roosterstructuur, waarbij het rooster voorzichtig uit de matrijs gedrukt wordt. Er zitten extra uitwerpers onder de randen van het luidsprekerrooster. Deze zorgen voor een voorzichtige ontmolding van het zichtdeel.

De simulatie is slechts zo goed als de data waarmee wordt gewerkt

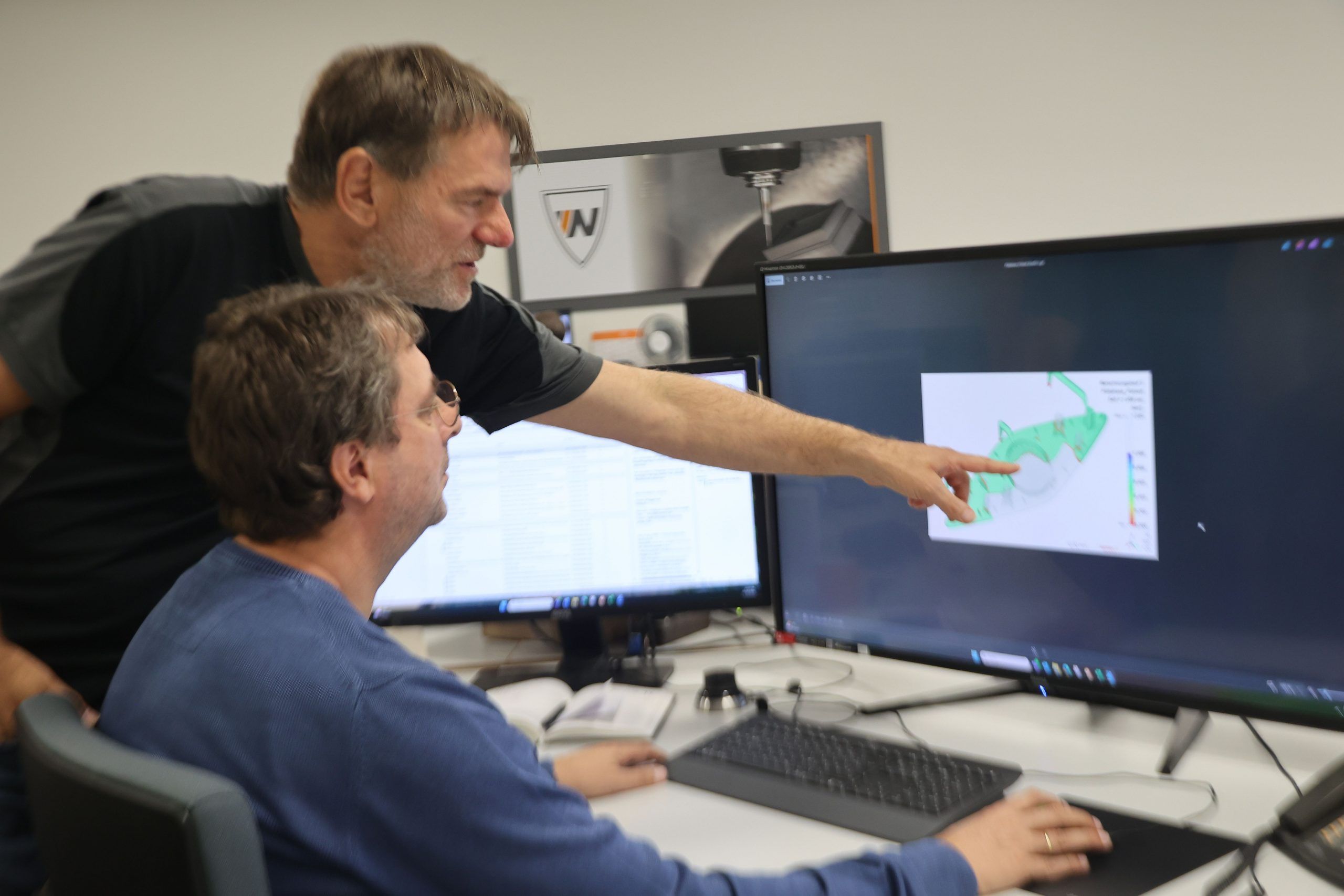

Een Moldflow-analyse toonde de samenvloeiing van de plastische stromingen in het midden van het rooster. In de simulatie konden de daar samengeperste lucht en de onvermijdelijke uitgassing van de kunststof tijdens het spuitgietproces zonder problemen via de conventionele ontluchting wegvloeien. In de simulatie vulde de smelt de roosterstructuur homogeen en zonder openingen.

De eerste paar duizend cycli verliepen precies zoals voorspeld. Dressel + Höfner Automotive leverde honderd procent goede onderdelen aan de assemblagelijn van de OEM. Na de levering van ca. 20.000 foutloze onderdelen verscheen echter een nauwelijks zichtbaar foutbeeld, dat de medewerker aan de spuitgietmachine niet direct opviel. Bij de ingangscontrole bij VW werd de fout echter onmiddellijk opgemerkt. Het gevolg: een klacht met alle gevolgen van dien.

Proces op het scherp van de snede

Het opsporen van de fout was relatief eenvoudig – de parameters op de spuitgietmachine waren niet gewijzigd en ook het materiaal was niet veranderd. Er was ook gen defect in de machine. “Toen bleef alleen de matrijs over. We vermoedden al snel dat de fout werd veroorzaakt door onvoldoende ontluchting,” herinnert Hübner zich. “De matrijs werd onderhouden, gereinigd en opnieuw gemonteerd. En inderdaad: het foutbeeld was volledig verdwenen.”

De vreugde was echter van korte duur. De vrees van de matrijsbouwers werd werkelijkheid: na nog eens ongeveer 5000 cycli kwam het foutbeeld terug. “Het proces verliep op het scherpst van de snede,” legt Hübner uit. “Binnen een paar duizend cycli raakt de conventionele ontluchting verstopt. Hierdoor werd een onderhoudsinterval noodzakelijk die de kosteneffectiviteit van de toch al strak berekende productie van het luidsprekerrooster ernstig zou hebben aangetast. Er was dus dringend een andere oplossing nodig.”

Intelligente ontluchting via de uitwerpers

Vooral bij hoogviskeuze materialen kan een ontluchtingsgleuf niet naar believen worden vergroot, omdat structuren van 2/100 millimeter of meer anders zichtbaar zouden worden gevormd. Een alternatief zijn vele ontluchtingskanaaltjes. Uitwerpers die van een ontluchtingskanaal kunnen worden voorzien, zijn hier ideaal. “Onze normdelenpartner KNARR had dergelijke uitwerpers met geïntegreerde ontluchting in het assortiment – maar pas vanaf een diameter van 2 millimeter.”

Dankzij een nauwe uitwisseling met de KNARR-buitendienst konden de matrijsbouwers hun normdelenfabrikant overtuigen om ook de uitwerpers met een diameter van slechts 1 millimeter uit te rusten met een ontluchtingsgeometrie en deze op te nemen in het standaardassortiment. Ondanks het spiraalvormige ontluchtingskanaal blijft de ronde schacht van de uitwerper over de gehele omtrek nauwkeurig geleid. Ter optimalisatie van de stabiliteit gebruikt KNARR een HSS-variant voor kleine diameters.

Duidelijke voordelen in directe vergelijking

Voor de matrijs van het luidsprekerrooster vervingen de matrijsbouwers de vier complete pakketten, elk met alle 49 uitwerpers, door vergelijkbare modellen met ontluchting. Dit geeft de matrijsbouwers meer dan genoeg gelegenheid om de lucht in de matrijs en de uitgassing van de kunststoffen te laten ontsnappen.

De verbetering was direct zichtbaar: “De enige verandering die we hebben aangebracht, was het vervangen van de uitwerpers. Alleen hierdoor al konden we de onderhoudsinterval verviervoudigen tot meer dan 20.000 cycli,” benadrukt Hübner. “Ontluchting is niet langer de beperkende factor – nu zijn het andere zaken die het onderhoudsinterval beperken.”

Ontluchting als algemene norm

Intussen gebruiken Hübner en zijn team de KNARR-uitwerpers met ontluchting standaard, zowel bij ronde als vlakke uitwerpers. “De royale extra ontluchting via deze normdelen zorgt voor veel meer procesbetrouwbaarheid en processtabiliteit in het spuitgietproces,” benadrukt het Hoofd Matrijsbouw. “Het proces is aanzienlijk veerkrachtiger geworden met de nieuwe uitwerpers, terwijl het procesvenster voor de medewerker aan de spuitgietmachine veel ruimer is geworden. Hoe eerder en vrijer de lucht en de ontgassingsproducten uit de matrijs kunnen ontsnappen, des te kleiner de kans dat er problemen ontstaan.”

Door de gestandaardiseerde toepassing worden uitwerpers met ontluchting ook gebruikt in gevallen waarin ze niet absoluut noodzakelijk zijn. Toch loont dat volgens Hübner de moeite: “Ja, de uitwerpers met ontluchting zijn iets duurder dan de standaardmodellen. Die extra kosten zijn echter laag. Voor alle matrijzen die we ermee hebben uitgerust, is het procesvenster aanzienlijk verruimd. En zelfs een enkele besparing op onderhoud maakt deze extra kosten vele malen goed.”

Vooraf geconfigureerde uitwerpers van de normdelenspecialist

KNARR biedt ook nabewerking voor de standaardversies met ontluchting. Sven Hübner maakt nu ook gebruik van deze service. “De uitwerpers worden direct voor de matrijsassemblage geleverd. Met andere woorden: in een stadium waarin de klant vaak al de seconden aan het aftellen is tot de productie begint,” zegt Hübner. “De volledig gevormde uitwerpers verschaffen ons in deze fase dus wat extra lucht. We bestellen daarnaast nu alle uitwerpers met een DLC-coating. Dit verbetert de procesbetrouwbaarheid nóg verder en zorgt voor uitstekende glijeigenschappen zonder gebruik van smeermiddelen. Dat is belangrijk, want smeermiddelen kunnen een ventilatiekanaal met afmetingen van 1/100ste millimeter verstoppen.”

Om te zorgen voor een betrouwbaar gebruik van de uitwerpers met ontluchting betrouwbaar worden de artikelnummers standaard opgeslagen en ook opgenomen in de onderdelenlijst. Dit zorgt ervoor dat ook bij reparaties de juiste uitwerpers worden gebruikt. “Samen met onze partners bij KNARR maken wij onze processen veerkrachtiger en stabieler,” benadrukt Hübner. “Op deze manier stellen we uiteindelijk de installatie veilig voor onze klant. Een niet te onderschatten factor in de concurrentiestrijd om lucratieve orders.”

Dressel + Höfner maakt deel uit van de wereldwijd opererende Welp Group. Met moderne productiefaciliteiten en een schat aan ervaring ontwikkelen en produceren de productiviteitsexperts in Neustadt bei Coburg in Opper-Franken intelligente systemen en complete oplossingen voor kunststofspuitgieten. Dressel + Höfner heeft zijn naam in de industrie gevestigd als partner voor precisiegereedschap en matrijsbouw, hoogwaardige spuitgietonderdelen, industriële kunststofcoatings en de nauwkeurige assemblage van kunststof en metalen onderdelen tot kant-en-klare modules. De totaalaanbieder levert op verzoek just in time of just in sequence. Met meer dan 1000 medwerkers ontwikkelt en produceert de Welp Group spuitgietgereedschappen en plastic en metalen onderdelen, bouwt en verfijnt individuele voertuigen en beschermt mensenlevens met geavanceerde, speciale beschermingsoplossingen.

De ontluchting van spuitgietmatrijzen is een complexe uitdaging. Wanneer het kunststofmengsel in de caviteit wordt gespoten, verdringt het de lucht die erin opgesloten zit. Bovendien vormen veel kunststoffen – waaronder polyamiden, polyolefinen of polycarbonaten, maar ook vlamvertragende en vezelversterkte materialen – gasvormige bijproducten tijdens het spuitgietproces, die ook verwijderd dienen te worden. Dit dient te gebeuren zonder dat het ten koste gaat van de kwaliteit van het productoppervlak. De uitwerpers met ontluchting van KNARR ondersteunen de intelligente en grootschalige ontluchting van de matrijzen bij Dressel + Höfner. Dit maakt de processen veiliger, het procesvenster is een stuk ruimer en de onderhoudsintervallen kunnen aanzienlijk worden verlengd.

Stabiele, veerkrachtige processen vormen de basis voor rechtstreekse levering aan de assemblagelijn van OEM’s. Het is dan ook verstandig om de matrijs zó te ontwerpen dat er voldoende veiligheidsmarges zijn ingebouwd om langdurig een betrouwbare en foutloze productie te garanderen. De beperkte extra investering om DLC-gecoate uitwerpers met ontluchting standaard te gebruiken, betaalt zich in elk geval ruimschoots terug. Strikt genomen is de ontluchting in de matrijzen ruimer gedimensioneerd dan strikt noodzakelijk. Juist die extra capaciteit om ingesloten lucht en gasvormige afzettingen uit de kunststofsmelt tijdig af te voeren verruimt het procesvenster echter aanzienlijk voor de operator aan de spuitgietmachine. De onderhoudsintervallen worden langer en eventuele procesafwijkingen kunnen sneller en eenvoudiger worden opgevangen – alleen dat al maakt de meerprijs meer dan de moeite waard.