A Dressel + Höfner reforça a segurança do processo

graças aos extratores com ventilação da KNARR

Para maior fiabilidade e uma janela de processamento mais ampla no processo de moldação por injeção, bem como para intervalos de manutenção significativamente mais longos, a Dressel + Höfner Automotive pasou a utilizar os extratores com revestimento DLC e com ventilação do fabricante de acessórios normalizados KNARR, de Helmbrechts, como norma para todos os seus moldes de injeção de plásticos.

Quando a indústria automóvel exige a mais alta qualidade, os especialistas da Dressel + Höfner Automotive GmbH, uma empresa do Welp Group localizada em Neustadt, perto de Coburg, são parceiros muito procurados pelos fabricantes de equipamentos originais (OEM). É aqui que são criadas soluções inteligentes e completas em moldação por injeção de plástico. Graças ao uso eficaz dos efeitos de sinergia dentro do grupo, a empresa pode atuar como fornecedor completo para projetos e cobrir todas as etapas, desde o desenvolvimento do produto, passando pela fabricação de moldes, moldação por injeção, montagem e pintura, até à entrega na linha de produção do cliente.

É necessária a máxima fiabilidade e estabilidade do processo quando se pretende fornecer para a linha de montagem de um OEM. A qualidade elevada constante e o cumprimento absoluto dos prazos são um dado adquirido. Espera-se 100% de peças boas e, se isso não acontecer, a reclamação do cliente pode rapidamente tornar-se cara para o fornecedor e a correção pode exigir muitos recursos. É por isso que os responsáveis da Dressel + Höfner Automotive envidam grandes esforços para evitar reclamações de forma fiável antecipadamente.

As encomendas provêm principalmente da indústria automóvel

Cerca de 90% das encomendas da Dressel + Höfner Automotive provêm da indústria automóvel, os restantes 10% de setores como a engenharia mecânica geral ou a indústria eletrónica. «As encomendas para a indústria automóvel dividem-se aproximadamente em partes iguais entre peças técnicas e peças visíveis», explica Sven Hübner, diretor de construção de moldes da empresa de Neustadt. «Entre elas estão também inúmeras peças com geometrias delicadas e complexas, que exigem todo o know-how dos nossos funcionários experientes na fabricação de moldes e no processo de moldação por injeção. E, mesmo assim, nem sempre estamos imunes a surpresas.»

Cerca de trezentos moldes são mantidos em funcionamento pelos 15 funcionários da fabricação interna de moldes da empresa. Na Dressel + Höfner Automotive, as placas moldantes dos moldes são geralmente feitas em aço pré-tratado 1.2312, enquanto as demais peças da estrutura do molde são geralmente feitas de aço para trabalho a frio 1.1730. Para peças de uso contínuo, também são utilizados aços resistentes à corrosão, como o 1.2085. Para todas as zonas moldantes, é utilizado principalmente o 1.2343ESU endurecido, mas também são utilizados outros aços de alta liga até 60 HRC. Estes materiais são particularmente necessários nos casos em que são processados materiais com cargas – por exemplo, um componente para um visor “head-up”, tem uma carga de fibra de vidro de cerca de 65%. Um óptimo tempo de vida dos moldes só pode ser alcançado com materiais altamente resistentes ao desgaste.

Comprar ou fabricar internamente

Na Dressel + Höfner Automotive, os funcionários da oficina de moldes concentram-se nas zonas moldantes. As estruturas dos moldes são totalmente adquiridas externamente. A produção interna de moldes tem capacidade para cerca de um quinto das necessidades de moldes do grupo, com um limite de peso de 5 toneladas. Entre estes estão também moldes multicomponentes. O restante é fornecido por parceiros de confiança na região, mas também em Portugal e, conforme as especificações dos clientes, ocasionalmente também por empresas qualificadas da China. Além dos novos moldes, a reparação e manutenção das moldes também fazem parte das tarefas da oficina interna de moldes.

Para Sven Hübner e a sua equipa, a KNARR, especialista em normalização sediada em Helmbrechts, é há muito tempo, mais do que um simples fornecedor. A KNARR afirmou-se como a primeira escolha, especialmente no que diz respeito aos sistemas de extração: a combinação de qualidade do produto, soluções práticas e uma estratégia clara proporciona segurança e eficiência no trabalho diário. Mas a colaboração vai muito além disso. Os fabricantes de moldes também confiam na KNARR para outros componentes, confirmando a importância da empresa da Francónia como parceira fiável para o sucesso a longo prazo na fabricação de moldes.

Enchimento e desmoldação de geometrias delicadas

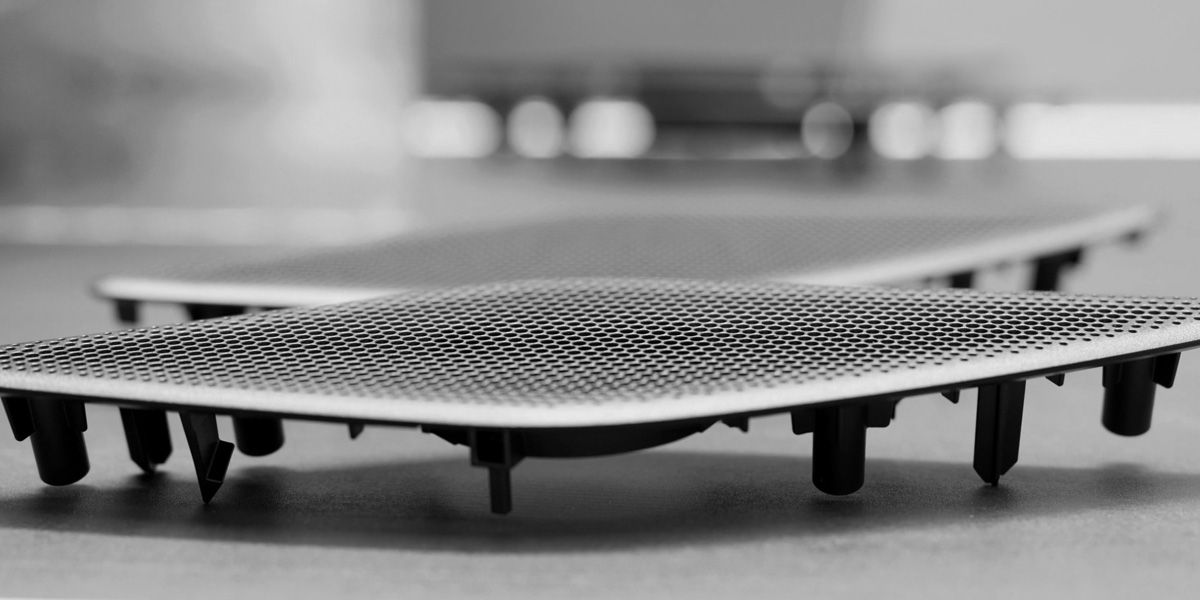

A gama de produtos fabricados é muito diversificada. Entre as peças visíveis produzidas pela Dressel + Höfner Automotive estão, por exemplo, as grelhas dos altifalantes do atual modelo Tiguan da Volkswagen. «Estas estruturas de grelha finas são normalmente dispostas no molde de forma a serem enchidas de dentro para fora no processo de moldação por injeção», explica o chefe de construção de moldes. «Caso contrário, existe o risco de o plástico simplesmente arrefecer nos canais de fluxo delicados da grelha e partes da cavidade não encherem completamente.»

Por outro lado, esses produtos também exigem um procedimento sofisticado de desmoldação – afinal, as estruturas delicadas da grelha do alto-falante devem ser removidas do molde com o mínimo de tensão possível e sem deformações. Isso, por sua vez, requer sistemas de extração complexos que empurram as peças para fora do molde com o mínimo de tensão possível.

As áreas periféricas permitem uma injeção alternativa

No caso da grelha do altifalante do Tiguan em PC/ABS (policarbonato/acrilonitrilo butadieno estireno), umm composto termoplástico que combina as vantagens do policarbonato e do ABS, a situação inicial era diferente: «A peça tem um grande rebordo ao redor da grelha propriamente dita – enchê-la com uma injeção através da grade seria um grande desafio», relata Hübner. «Os nossos especialistas, portanto, previram três pontos de injeção no rebordo de cada peça neste molde de quatro cavidades , duas esquerdas e duas direitas – a estrutura relativamente pequena da grelha, enche em forma de anel a partir do rebordo.»

A desmoldação da grelha é auxiliada por um conjunto de extratores KNARR com um total de 49 extratores de 1 milímetro por cavidade, que empurram cuidadosamente a grelha para fora do molde. Além dissso, existem outros extratores no rebordo da grelha do altifalante. Isso garante a desmoldação cuidadosa da peça visível.

A simulação é tão boa quanto os dados com que se trabalha

A análise Moldflow mostrou a confluência dos fluxos de plástico no centro da grelha. O ar comprimido ali e os gases inevitáveis do plástico durante o processo de moldação por injeção puderam escapar sem problemas na simulação através da ventilação convencional, e a plásticos preencheu a estrutura da grelha de forma homogénea e sem lacunas na simulação.

Nas primeiras mil injeções, a ferramenta funcionou exatamente como previsto. A Dressel + Höfner Automotive forneceu peças 100% boas para a linha de montagem do OEM. Então, após cerca de 20.000 peças entregues sem defeitos, de repente surgiu um defeito – quase imperceptível a princípio, de modo que o operador da máquina de injeção não o notou. No entanto, o controle de qualidade da VW percebeu o defeito imediatamente. O resultado: uma reclamação com todas as consequências inerentes.

Processo no fio da navalha

A busca pelo erro foi relativamente fácil – os parâmetros da máquina de injeção não foram alterados e o material também permaneceu o mesmo. Também não foi detectado nenhum defeito no equipamento. «Restava então o molde – e rapidamente suspeitámos que o erro se devia a uma ventilação insuficiente», recorda Hübner. «O molde foi submetido a manutenção, limpo e remontado. E, de facto, o problema desapareceu completamente.»

No entanto, a alegria durou pouco – o que os funcionários da oficina de moldes já suspeitavam aconteceu: após mais cerca de 5000 ciclos, o problema voltou a ocorrer. «O processo estava praticamente no fio da navalha», explica Hübner. «Em poucos milhares de ciclos, a ventilação convencional fica obstruída, o que exigia um intervalo de manutenção que teria prejudicado significativamente a rentabilidade da produção da grelha do altifalante, que já era calculada com margem estreita. Por isso, tivemos de procurar outra solução.»

Ventilação inteligente através dos extratores

Especialmente no caso de materiais altamente viscosos, a ventilação não pode ser aumentada arbitrariamente, pois rasgos a partir de 0,02 mm podem formar rebarbas. Uma alternativa é a utilização de extratores com vários pequenos rasgos de ventilação. Neste caso, os extratores normalizados com rasgos de ventilação,são uma boa opção. «O nosso parceiro KNARR tinha extratores com ventilação integrada na sua gama, mas apenas a partir de um diâmetro de 2 milímetros.»

Graças à estreita colaboração com a equipa de vendas da KNARR, o fabricante de moldes conseguiu convencer o seu fornecedor de acessórios normalizados a adicionar à sua gama standard também extratores com apenas 1 milímetro de diâmetro com geometria de ventilação. Apesar do rasgo de ventilação em espiral, a haste redonda do ejector permanece guiada com precisão em toda a o seu diâmetro. Para otimizar a estabilidade, a KNARR aposta numa variante HSS para diâmetros pequenos.

Vantagens evidentes na comparação direta

No molde de grelhas de altifalantes, o fabricante de moldes substituíu os quatro conjuntos completos de 49 extratores, por modelos correspondentes com ventilação. Desta forma, o ar preso no molde e os gases gerados pelo plástico, são libertados de forma eficiente.

E o sucesso foi imediato: «A única alteração que fizemos foi a substituição dos extratores. Só com isso, conseguimos quadruplicar o intervalo de manutenção para mais de 20 000 ciclos», salienta Hübner. «Agora, a ventilação já não é o fator limitante – agora são outros aspetos que limitam o intervalo de manutenção.»

Ventilação como norma interna

Entretanto, Hübner e a sua equipa apostam na solução de ventilação da KNARR como norma interna, tanto para extratores redondos como para extratores laminares. «A ventilação generosa adicional através destes extratores normalizados aumenta o nível de segurança e estabilidade do processo de moldação por injeção», salienta o chefe de produção de moldes. «O processo tornou-se consideravelmente mais resiliente com os novos extratores, e a janela de processamento para o operador da máquina de injeção abriu-se significativamente. Quanto mais cedo e de forma mais relaxada o ar e os gases dos materiais puderem escapar do molde, menor será a probabilidade de ocorrerem problemas.»

A utilização geral de extratores com ventilação pode levar a que também sejam utilizados em casos em que não são absolutamente necessários. No entanto, segundo Hübner, isso compensa: «Sim, o custo do extratores com ventilação é mais elevado do que os modelos convencionais. Mas o custo adicional é baixo – e em todos os moldes que equipámos com eles, a janela de processamento pôde ser significativamente ampliada. E uma única paragem de manutenção evitada já compensa muitas vezes os custos adicionais.»

Extratores prontos a utilizar do especialista em normalização

A KNARR também disponibiliza os extratores normalizados com ventilação, perfilados conforme desenho dos clientes. Sven Hübner também utiliza este serviço. «Os extratores vão diretamente para a montagem do molde – ou seja, numa fase em que o cliente muitas vezes já está a contar os segundos até ao início da produção», afirma Hübner. Os extratores prontos a utilizar representam uma economia de tempo nesta fase. Além disso, agora encomendamos os extratores com revestimento DLC, o que, melhora ainda mais a segurança do processo e garante excelentes propriedades de deslize sem o uso de lubrificantes. Isto é importante, pois os lubrificantes podem obstruir canais de ventilação com dimensões de 0,01 mm.

Para garantir a utilização fiável de extratores com ventilação, as respetivas referências são registadas como standard e podem ser transferidos para a lista de materiais do molde. Isto garante que os extratores corretos sejam utilizados, mesmo em caso de reparações. «Juntamente com os nossos parceiros da KNARR, garantimos que os nossos processos se tornem mais resilientes e estáveis», salienta Hübner. «Assim, garantimos a montagem para o nosso cliente. Um fator que não deve ser subestimado na concorrência por contratos mais lucrativos.»

Perfil: Dressel + Höfner Automotive

A empresa Dressel + Höfner é membro do grupo Welp, que opera a nível mundial. Com instalações de produção modernas e muita experiência, os especialistas em produtividade de Neustadt, perto de Coburg, na Alta Francónia, desenvolvem e fabricam soluções inteligentes e completas em moldação por injeção de plástico. A Dressel + Höfner estabeleceu-se firmemente no setor como parceira para a fabricação de moldes de precisão, peças moldadas por injeção de alta qualidade, pintura industrial de plásticos e montagem precisa de componentes de plástico e metal em módulos prontos para instalação. Os fornecedores de soluções completas entregam just in time ou just in sequence, conforme solicitado. O Grupo Welp, com mais de 1000 funcionários, desenvolve e fabrica moldes para moldação por injeção, bem como componentes de plástico e metal, constrói e de desenvolve produtos para veículos que permitem proteger vidas humanas através de soluções sofisticadas.

Foco: Ventilação de moldes

A ventilação nos moldes de injeção é um desafio complexo. Quando a massa de plástico é injetada na cavidade, ela expulsa o ar preso no seu interior. Além disso, muitos plásticos – incluindo poliamidas, poliolefinas ou policarbonatos, mas também materiais ignífugos e reforçados com fibras – formam subprodutos gasosos durante o processo de injeção, que também precisam ser removidos. Isso deve ser feito, na medida do possível, sem prejudicar a qualidade da superfície do produto. Os extratores ventilados da KNARR apoiam a ventilação inteligente e em grande escala dos moldes na Dressel + Höfner. Isso torna os processos mais seguros, aumenta significativamente a janela de processamento e prolonga significativamente os intervalos de manutenção.

Ponto de vista: Pagar custos adicionais por eventualidade?

Processos estáveis e resilientes são a base para poder fornecer diretamente à linha de montagem do OEM. Faz sentido projetar o molde de forma adequada e «incorporar» reservas suficientes para permitir uma produção segura e sem erros a longo prazo. Neste caso, vale a pena o custo adicional muito razoável de utilizar extratores revestidos com DLC com ventilação como standard, em qualquer caso. Em bom rigor, a ventilação nos moldes é então significativamente maior do que o realmente necessário. Mas a possibilidade de remover antecipadamente o ar preso e os gases da fusão do plástico abre significativamente a janela de processo para o funcionário na máquina de injeção. Os intervalos de manutenção são prolongados e quaisquer fatores de perturbação podem ser atenuados mais fácil e rapidamente – só isso já compensa o custo adicional.